So schnell können Sie bares Geld sparen mit smarten Condition Monitoring Systemen

Richard Habering | 8. März 2022

Eine Break Even Analyse zur Nutzung von igus i.Sense in der Instandhaltung

Condition Monitoring bezeichnet die regelmäßige bis kontinuierliche Erfassung oder Überwachung des Zustandes einer Maschine (insbesondere bei rotierenden Bauteilen bzw. bewegten Anwendungen), Anlage oder eines Prozesses. Die operativen Vorteile für die Instandhaltungsverantwortlichen liegen auf der Hand: Maximierung der Produktion in Form des OEE und die Erhöhung der Lebensdauer der Anlagenlandschaft.

Doch mit dem finanziellen Nutzen von Condition Monitoring Systemen tut man sich oft schwer; gerade weil der initiale Invest in eine moderne Zustandsüberwachung die Kosten natürlich erstmal nicht senkt, sondern steigen lässt. Deswegen wollen wir uns in den nächsten Abschnitten mit einer Break Even Analyse den finanziellen Impact über den gesamten Nutzungszeitraum anhand der praktischen Erfahrungen in einer Automobilfertigungshalle anschauen.

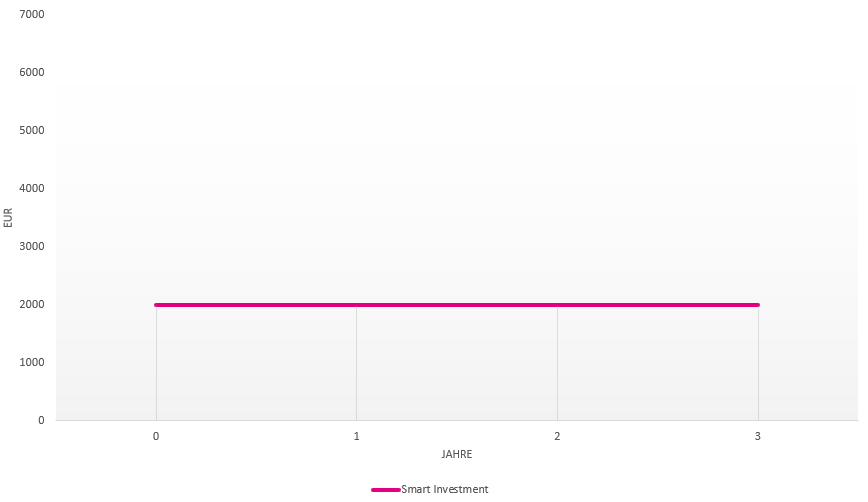

Einbaufertige Condition Monitoring Systeme für unter 2.000 EUR

Als erstes sind dafür die einmaligen Beschaffungs- und Installationskosten für ein Condition Monitoring System wie i.Sense von igus – smart plastics. Dieses kann als einbaufertiges Komplettpaket zum Nachrüsten für eine Energieführung von bis zu 30 m Verfahrlänge direkt im Online-Shop definiert und für unter 2.000 EUR bestellt werden. Die Einrichtung kann mit den zugehörigen Bedienungs- und Montageanleitungen komplett selbstständig erledigt werden. Darüber hinaus entstehen in der Nutzungsdauer keine weiteren Kosten:

Demgegenüber stehen die regelmäßigen Instandhaltungsarbeiten, welche in typischen Fertigungsanlagen mit mehreren Tausend Zyklen am Tag kontinuierlich durchzuführen sind. Dazu können folgende Beispiele zählen: Ölwechsel bei einem Kran, Wartung einer Fertigungsmaschine oder die Überwachung einer Produktionsanlage durch Messtechnik.1

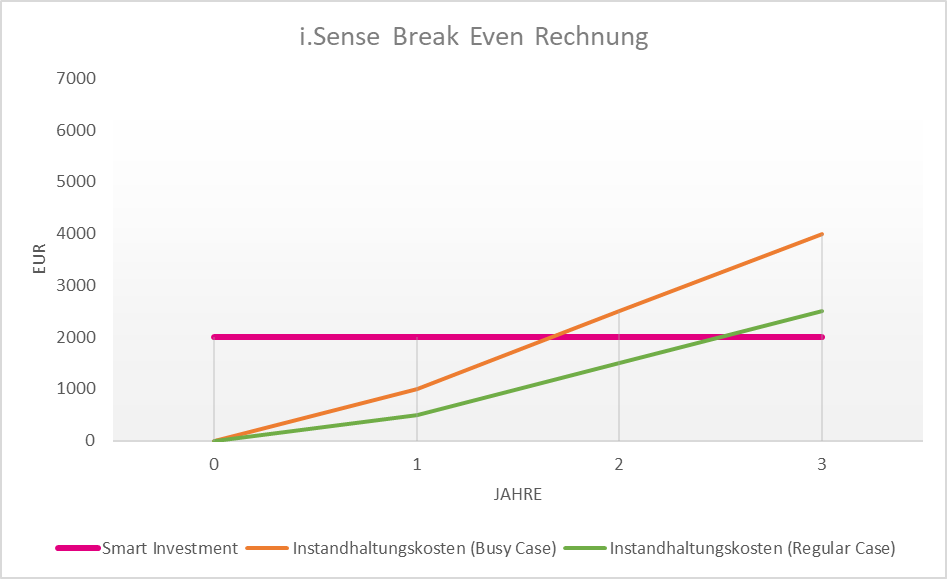

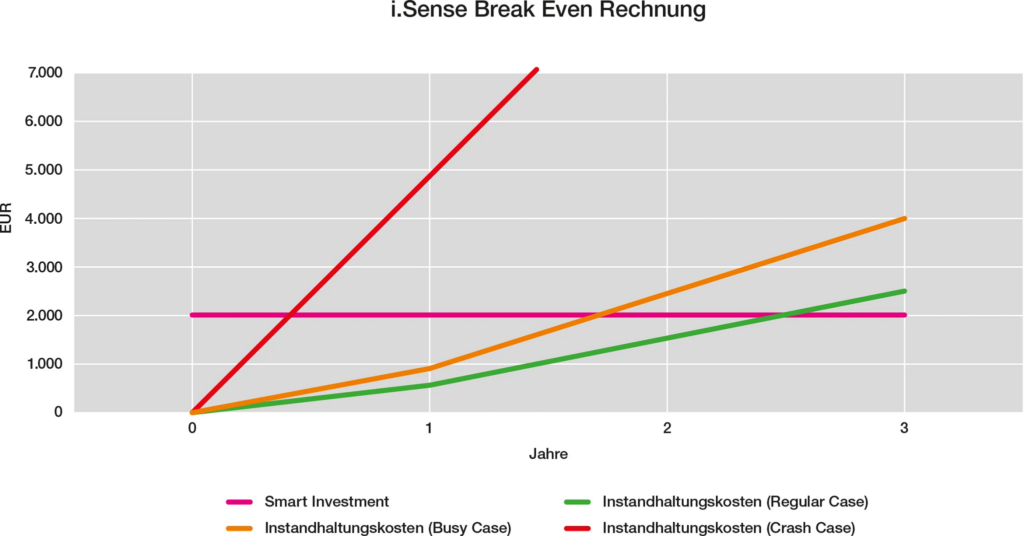

Da diese Aufwände sehr unterschiedlich pro Anwendungsfall sein können, wollen wir uns dem Ganzen in 3 unterschiedlichen Szenarien nähern:

- Regular Case – Optimal ausgelegte Energieführung mit normaler Auslastung

- Busy Case – Voll ausgelastete Fertigungslinie im 3-Schicht Betrieb

- Crash Case – Kompletter Ausfall der Fertigungslinie

Break Even auch im Normalbetrieb bereits in den ersten Nutzungsjahren erreicht

Bei den Aufwänden geht es im Allgemeinen um Instandhaltungskosten, die für den Erhalt der Betriebsmittel – für die Instandhaltung – aufgewendet werden. Das umfasst alle Kosten, die Betriebsmittel in einem einsatzfähigen Zustand halten.2 Für die Energieführung an einem Gantryportal in einer Fertigungshalle können dazu im regulären Fall folgende typischen Aufwände zählen:

- Wöchentliche Prüfung des Verfahrweges auf Verunreinigungen oder Gegenstände (a 10 Min)

- Monatlicher Check des Leitungspakets und Re-Kalibrierung der Schub- / Zugkräfte (a 30 Min)

Verrechnet man diese Aufwände mit den durchschnittlichen Kosten im verarbeitenden Gewerbe in Deutschland von 41,60 EUR für eine Arbeitsstunde3 wird die Nutzenschwelle eines i.Sense Systems bereits im 3. Nutzungsjahr erreicht.

- (10 Min/60 x 40 Arbeitswochen) x 41,60 EUR/h = 277,33 EUR

- (30 Min/60 x 12 Monate) x 41,60 EUR/h = 249,60 EUR

In diesem Regular Case gehen wir von einer richtig ausgelegten und reibungslos laufenden Energieführung aus. Haben wir jetzt eine unter Volllast laufende Fertigungsanlage im 3-Schichtbetrieb ist noch mit weiteren Aufwänden zu rechnen:

- Tägliche Sichtprüfung des Verfahrweges (a 3 Min)

- Halbjährliche Inspektion der kompletten Energieführung (a 240 Min)

In diesem Busy Case wird der Break Even für ein modernes Condition Monitoring System wie i.Sense bereits nach knapp 1,5 Jahren erreicht:

Vermeidung eines Totalausfalls mit i.Sense EC.P ist monetär kaum zu erfassen

Dabei ist allerdings der Hauptvorteil von z. B. einer permanenten Zug- / Schubkraftüberwachung mit i.Sense EC.P noch gar nicht eingerechnet worden: Nämlich das unmittelbare Anhalten der Anlage im Falle eine abnormalen Kraftanstiegs. Dies kann durch jede Fremdeinwirkung in Form von im Verfahrweg liegengelassenen Werkzeugen oder anderen Gegenständen verursacht werden. Mit dem Notstopp der Anlage und Alarmierung des Maschinenverantwortlichen können somit immense Folgeschäden oder gar Totalausfälle verhindert werden. Das Eintreten solch eines Totalausfalles kann zwar nicht typisch prognostiziert werden, im Fall der Fälle wird’s aber richtig teuer. In der Automobilindustrie spricht man von mehreren Tausend EUR Stillstandskosten pro Minute; einem unserer Kunden in der Kranindustrie konnte sogar einen Schaden von mehreren Zehntausend EUR abgewendet werden. Diesen Crash Case gilt es also um jeden Preis zu vermeiden … auch auf Kosten eines smarten Condition Monitoring Systems von igus.

Quellen:

- https://www.firma.de/rechnungswesen/was-sind-instandhaltungsaufwendungen-definition-und-buchung/

- https://blog.kevox.de/wartung-und-instandhaltung/

- https://www.destatis.de/DE/Presse/Pressemitteilungen/2021/05/PD21_203_624.html;jsessionid=67890BC442B1D367DA6C9C8ECE9750B2.live712