Vom Prototyp zur Serie: So wählen Sie das richtige Verfahren

Lars Butenschön | 23. März 2020

Nicht erst seit dem Durchbruch der additiven Fertigungsverfahren, wie Lasersintern und 3D-Druck stehen Ihnen zur Umsetzung von Bauteilen und Komponenten aus Kunststoffen vielfältigste Werkzeuge zur Verfügung. Spätestens jetzt sind der Fantasie kaum noch Grenzen gesetzt. Blöd nur, wenn nach der – dank 3D Druck – plastik-gewordenen Fantasterei das böse Erwachen droht. Nicht selten stellt sich viel zu spät heraus, dass das Objekt der Begierde im geplanten Verfahren gar nicht in Serie hergestellt werden kann. „Was, diesen Hinterschnitt können wir so im Leben nicht fräsen. Und dann auch noch die Kontur ohne Eckenradius?“ „Die Oberfläche können wir so gar nicht herstellen“. Selbst kleine Änderungen oder im Vorfeld nicht berücksichtigte Aspekte können sich im Nachhinein stark auf Werkzeug- und Stückkosten auswirken.

Vorbereitung ist alles

Was trivial klingt, vergessen so manche in den oft von Zeit- und Kostendruck geprägten Entwicklungsphasen. Um unerwünschte Korrekturschleifen und unvorhergesehene Kosten zu vermeiden, ist es wichtig, die Limitierungen und Besonderheiten der verschiedenen Fertigungsverfahren schon im Vorfeld und in den Frühphasen der Bauteilgestaltung und Werkstoffauswahl zu berücksichtigen. Schauen wir uns daher doch einmal an, welche gängigsten Verfahren sind und was die häufigsten Stolperfallen sind.

Die Verfahren im Überblick:

Additive Fertigung

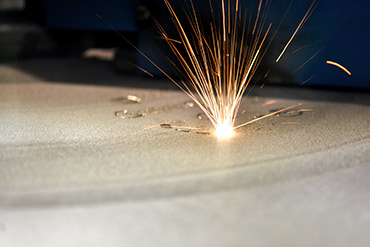

Unter diesem Oberbegriff lassen sich die relativ jungen Verfahren, wie 3D-Druck (FDM, Fused Deposition Modeling) oder Lasersintering (SLS, Selective Laser Sintering) zuordnen. Additiv bedeutet in diesem Zusammenhang, dass das Material schichtweise aufgetragen wird, bis das herzustellende Teil fertig ist. Diese Verfahren erfordern keine Werkzeuge oder Formen und sind deshalb vor allem für Prototypen oder Kleinserien interessant.

Mechanische Bearbeitung

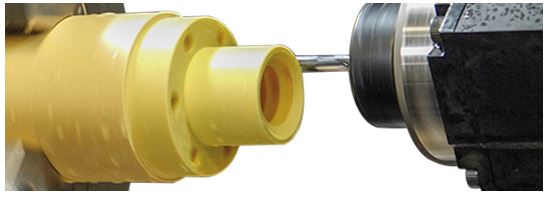

Unter mechanischer Bearbeitung versteht man die Bearbeitung von Teilen mit Schneidwerkzeugen. Dazu gehören zum Beispiel Fräsen, Bohren, Drehen, schleifen. Diese Bearbeitungsverfahren setzen vorher einprogrammierte Bearbeitungsschritte und sorgfältig und passend selektierte Bearbeitungswerkzeuge voraus. Ein mal eingestellt, braucht sich der Bearbeiter lediglich über die Zu- und abführung der Rohteile und den Zustand der Schneidwerkzeuge gedanken machen. Und selbst das regeln moderne, sogenannte Bearbeitungszentren heute automatisch. So lassen sich auch größere Stückzahlen wirtschaftlich herstellen. Ein weiterer Vorteil besteht in der großen Zahl möglicher Bearbeitungswerkzeuge, mit denen auch sehr präzise Abmessungen erreicht werden können.

Spritzgussverfahren

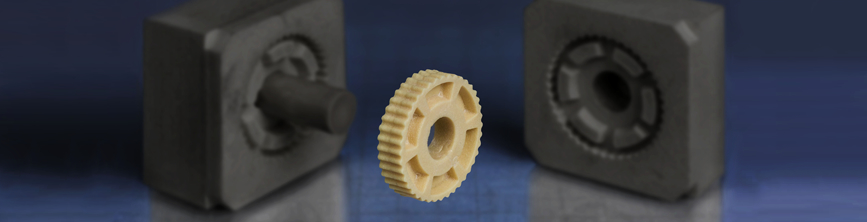

Wenn´s etwas mehr sein darf. Gerade für große Stückzahlen eignet sich das Spritzgussverfahren besonders. Nach einer anfänglichen Investition in eine entsprechende Spritzgussform, können in Windeseile mehrere tausend Bauteile produziert werden. Dabei profitiert der Auftraggeber von den Stärken der mechanischen Bearbeitung, da die Form in der Regel mechanisch hergestellt wird. Allerdings gibt es inzwischen auch gedruckte der gesinterte Spritzgussformen – sogar aus Kunststoff.

Auf diese Aspekte sollten Sie schon früh im Konstruktionsprozess achten

Erwartete Stückzahl

Die Stückzahl leitet sich gerade am Anfang natürlich aus geschätzten oder prognostizierten Absatzzahlen ab. Machen Sie sich dennoch im Vorfeld klar, welche Auswirkungen diese Stückzahlen auf den Preis im jeweiligen Verfahren haben. Auch wenn diese schwanken sollten. Als Daumenregel gilt: Für kleine Stückzahlen additive Fertigungstechnologien, für mittlere Stückzahlen von wenigen Dutzend bis einigen 1000 Stück mechanische Fertigung und für große Mengen Spritzguss. Ausnahmen gibt es dennoch. Diese ergeben sich aus den folgenden weitere Aspekten.

Festigkeit und Oberflächengüte

Je nach Herstellungsverfahren variieren sowohl die Festigkeit gegen Beanspruchungen und die Oberflächenbeschaffenheit. Additiv-gefertigte Bauteile sind üblicherweise in Schichten aufgebaut und häufig rau. Diese Schichten sind nicht in alle Richtungen gleichmäßig belastbar.

Gedruckte Bauteile widerstehen Lasten senkrecht zur Schichtrichtung eher als parallel. Die Oberfläche von gedruckten Bauteilen ist vergleichsweise rau und uneben, kann aber durch bspw. chemisches Glätten oder überfräsen geglättet werden. Mechanisch bearbeitete Teile hingegen, können zum Beispiel durch Schleifen geglättet werden. Ohne Abschleifen oder überfräsen weisen bearbeitete Flächen häufig eine schraffur-artige Oberfläche auf. Auch auf Gratbildung ist zu achten. Dafür ist die Materialstruktur von Halbzeugen – also den Ausgangsmaterialien wie Platten und Rundstäben – homogener und fester als die von additiv gefertigten Teilen.

Im Spritzgussverfahren werden durch die Bearbeitung der Stahl Spritzgussform sehr glatte Oberflächen erreicht. Die Oberfläche der Bauteile ist später von einer Art Spritzhaut überzogen. Gleichzeitig ist das Material im Spritzgussteil durch das Aufschmelzen des vorgemischten Granulates sehr homogen. Allerdings sollten Sie darauf achten, dass zB. Wandstärken und Radien spritzguss-gerecht zu gestalten. So vermeiden Sie Formabweichungen wie Einfallstellen oder Verwindungen.

Stückkosten

Große Unterschiede gibt es bei den Kosten. Ein 3D-Drucker ist vergleichsweise schnell einsatzbereit. Filament-Spule einhängen, Druckbett vorbereiten, 3D-Modell hochladen, fertig. Die Einricht- bzw. Rüstkosten sind gering. Die Laufzeit pro Teil allerdings lang und damit der Teilepreis vergleichsweise hoch. Bei der mechanischen Fertigung sind die Einrichtkosten für die Maschine häufig höher, dafür geht die Produktion des Bauteils deutlich schneller und ist teilweise in Minuten gegessen. Beim Spritzgussverfahren schlägt die Spritzgussform mit niedrigen bis hohen 4- oder gar 5-stelligen Beträgen zu Buche. Dafür können in Sekunden gleich mehrere Teile auf einmal gefertigt werden.

Der Teufel steckt im Detail

Leider sind all das nur pauschale Daumenregeln. Selbst kleine Details können das Produktdesign komplett über den Haufen werfen, wenn es um die Herstellverfahren geht. Der Eckenradius darf nicht 1 mm sein, sondern 0,1 mm? Anderer Fräser nötig – 200 € mehr. Der Hinterschnitt muss genau da hin? Zusätzlicher Schieber im Spritzgusswerkzeug – 1.500 €. Solche Fälle sind nicht absolut alltäglich, aber häufig genug. Um diese sicher ausschließen zu können, ist es sinnvoll den Bearbeitungs-partner oder die entsprechende Abteilung früh in die Entwicklung einzubeziehen.

Eine weitere – hilfreiche Entwicklung bieten die immer zahlreicheren Angebote von Prototyping- und Bearbeitungs-dienstleistern. Kostenlose und einfach zu bedienende Programme ermitteln automatisch die Kosten verschiedener Herstellverfahren. Mit dem iglidur® Gleitlager Designer ermitteln Sie in Sekunden das günstigste Fertigungsverfahren für Gleitlager in Wunschabmessungen. Zusätzlich erhalten Sie in Echtzeit Vorschläge zu passenden Abmessungen aus dem iglidur® Katalogsortiment. Schließlich ist die Verwendung von bereits existierenden Bauteilen am Ende fast immer günstigste ;).