3D-Druck Verfahren im Überblick

igu-blog-adm | 17. September 2019

Der 3D-Druck ist auch unter den Begriffen Additive Fertigung, Rapid Prototyping, Rapid Manufacturing oder Generative Fertigung bekannt. Ein Bauteil aus dem 3D-Drucker entsteht meist auf die gleiche Weise. Das Material wird Schicht für Schicht bis zur Fertigstellung aufgetragen. Jedoch unterscheidet sich der Entstehungsprozess bei den einzelnen 3D-Druck Verfahren. Die Schichten können durch Aufschmelzen, Polymerisieren mit UV-Licht oder Verbinden des Materials durch Bindemittel aufgetragen und verbunden werden.

Als Grundlage für die Herstellung eines Bauteils im 3D-Druck dient ein entsprechendes 3D-Modell als CAD-Datei. Der 3D-Druck findet oftmals seine Anwendung in der Herstellung von Prototypen, Kleinserien, Sonder- oder Ersatzteilen. Es gibt 3D-Drucker für die Verarbeitung von verschiedenen Materialien wie Keramik, Beton, Lebensmittel usw. Der Anwendungsbereich des Bauteils entscheidet über die jeweilige Material- und Druckerauswahl.

Die verschiedenen 3D-Druck Verfahren

Es kommen je nach Art des Bauteils und dem Anwendungsbereich verschiedene 3D-Druck Verfahren in der Additiven Fertigung zum Einsatz. Auf die gängigsten 3D-Druck Verfahren möchten wir hier eingehen.

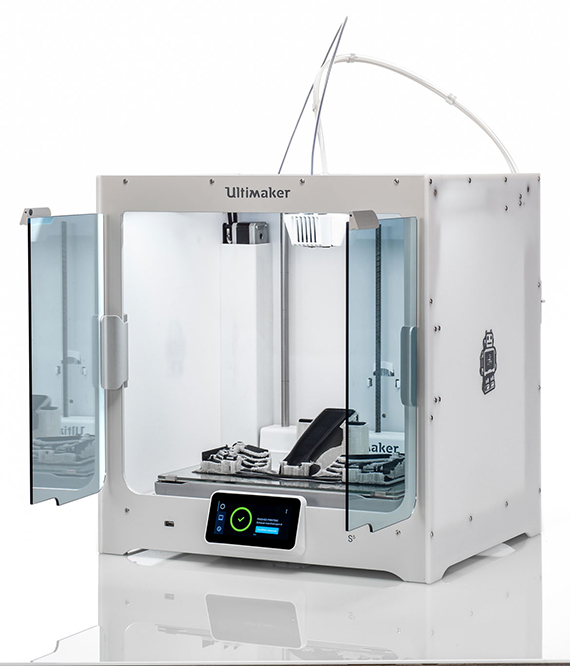

Fused Deposition Modeling (FDM)

Beim Fused Deposition Modeling (FDM) kommt schmelzfähiges Material, wie z.B. Kunststoff zum Einsatz, weshalb es auch als Schmelzschichtungsverfahren bezeichnet wird. Der Kunststoff wird erhitzt bis es einen fast flüssigen Zustand erreicht. Anschließend wird der Kunststoff über eine feine Düse gepresst, dadurch entsteht ein feiner Faden. Der Faden wird schichtweise aufeinander gespritzt, so entsteht das dreidimensionale Bauteil. Beim FDM können unterschiedliche Kunststoffe eingesetzt werden, je nach Anwendungsfall des gedruckten Bauteils. Angewendet wird FDM häufig in der Prototypenherstellung, Medizintechnik, Automobilindustrie, Luft- & Raumfahrt und für Bauteile für anspruchsvolle Testverfahren.

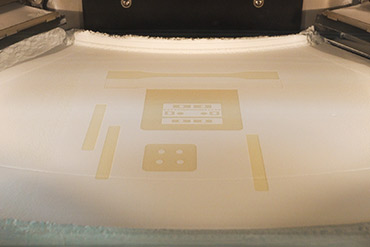

Selektives Lasersintern (SLS)

I.d.R verfügt der Drucker beim Selektivem Lasersintern (SLS) über drei Kammern. In zwei dieser Kammern befindet sich jeweils eine bewegliche Bauplattform, die sich vertikal in die entgegengesetzte Richtung bewegen. In der ersten Kammer wird das Material gelagert und von einer Walze in die zweite Kammer geschoben. Durch einen Laser wird das pulverförmige Material an gewünschter Stelle in der zweiten Kammer geschmolzen oder gesintert. Nach Erstarrung dieser Schicht fährt die Bauplattform der ersten Kammer eine Layerhöhe hoch und die Plattform der linken Kammer runter. Der Vorgang beginnt vom Neuen. Das überschüssige Material wird in die dritte Kammer geschoben. SLS wird für Funktionsprototypen und Endprodukten verwendet. Ein großer Vorteil des Selektivem Lasersintern ist die völlige Gestaltungsfreiheit.

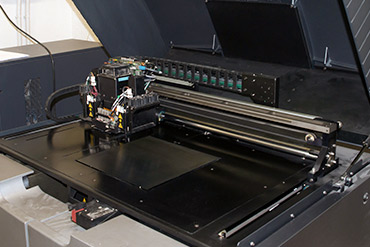

Multijet Modeling (MJM)

In der Multijet Modeling (MJM) oder auch Inkjet- oder Polyjet-Verfahren genannt, wird Photopolymer (Kunstharz) Ebene für Ebene aufgeschichtet und mit Hilfe von UV-Licht erhärtet. Dazu sind mindestens zwei Druckköpfe im Einsatz, welche ähnlich wie die eines Tintenstrahldruckers arbeiten. Bau- und Stützmaterial wird abwechselnd aufgetragen. Nach und nach werden die Konturen des Bauteils auf die Bauplattform aufgespritzt, welche durch die Belichtung mittels des UV-Strahls Schicht für Schicht aushärten. Damit Überhänge gebaut werden können, werden zusätzliche Stützelemente gebaut. Bei dieser Drucktechnik können detailreiche Objekte mit einer glatten Oberfläche gedruckt werden. Nachträglich wird das Stützmaterial komplett entfernt. Anwendung findet die Polygrafie aufgrund der möglichen Details am Bauteil häufiger in folgenden Branchen:

• Prototypenbau

• Medizintechnik

• Modelle mit geringen Wandstärken

• Modellbau

• Elektrotechnik

• Präzise Form- und Gussvorlage

• Modelle mit grazilen Gestaltungsprinzipien

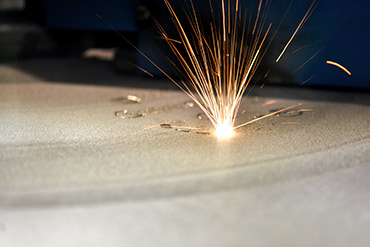

Selektives Laserschmelzen (SLM)

Das Selektive Laserschmelzen (eng.: Selective Laser Melting – SLM) wird nur zur Herstellung von Metall-Bauteilen eingesetzt. Es ist ein additives Verfahren, bei dem das Bauteil mit Metallpulver aufgebaut wird. Dieses Pulver wird durch einen Laser an gewünschter Stelle geschmolzen. Es ist ein kostengünstiges Verfahren, da viel Material eingespart wird und es keiner zusätzlichen Werkzeug-Form bedarf. Durch SLM können komplexe Werkstücke mit aufwendigen inneren Geometrien in einem Produktionsschritt hergestellt werden. Obwohl die Herstellungszeit kurz ist, ist die Festigkeit hoch. Prototypen und mittelgroße Serien können schnell und preiswert hergestellt werden. Das selektive Laserschmelzen findet seine Anwendung da, wo schnell und flexible Bauteile benötigt werden. Beim selektiven Laserschmelzen lassen sich auch verschiedene Materialien in einem Arbeitsgang in das Bauteil drucken. Zum Beispiel bei thermisch belasteten Bauteilen können zur besseren Wärmeableitung Kupferleiter eingedruckt werden oder innenliegende Kühlkanäle in das Bauteil integriert werden, was bei einer Herstellung durch Fräsen oder erodieren nicht so einfach umsetzbar ist.

Stereolithografie

Bei der Stereolithografie (SLA) wird ein Kunststoff, bestehend aus Photopolymeren wie beispielsweise Kunst- oder Epoxidharz verwendet. Eine dünne Schicht des lichtaushärtenden Kunststoffes wird nach und nach durch einen Laser ausgehärtet. Das Werkstück wird in einem mit Basismonomeren gefülltem Flüssigbad erzeugt in dem ein Wischer eine Schicht über die vorige aufträgt. Der Laser wird von beweglichen Spiegeln so gesteuert, dass dieser nach der erzeugten Schicht über die Flächen fährt, die ausgehärtet werden sollen. Die Bauplattform wird nach dem Aushärten um wenige Millimeter abgesenkt und in die Position zurückgefahren, die um eine Schichtdicke unter der Schicht liegt. Schritt für Schritt wird das Bauteil so hergestellt. Das Bauteil benötigt Stützstrukturen im flüssigem Kunststoffbad, da es ohne diese im Bauprozess wegschwimmen würde. Diese Stützstrukturen werden aus dem gleichen Material in Form von kleinen Säulen gefertigt und nach Fertigstellung mechanisch entfernt.

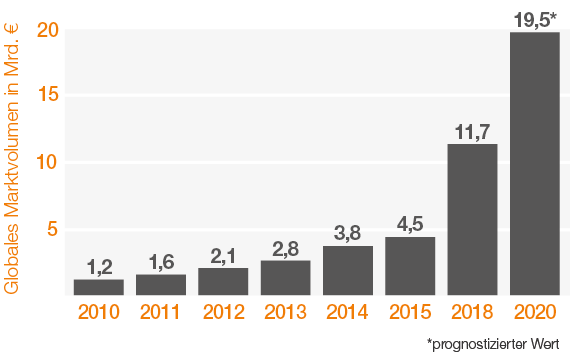

Marktentwicklung des 3D-Drucks

Die additiven Fertigungsverfahren finden mehr und mehr ihren Platz in der Industrie. Die Vorteile wie Schnelligkeit und Individualität gepaart mit der Optimierung der Druckqualität und Vielfalt an Materialien, die eingesetzt werden können, sorgt für ein rasantes Wachstum des Marktvolumens.

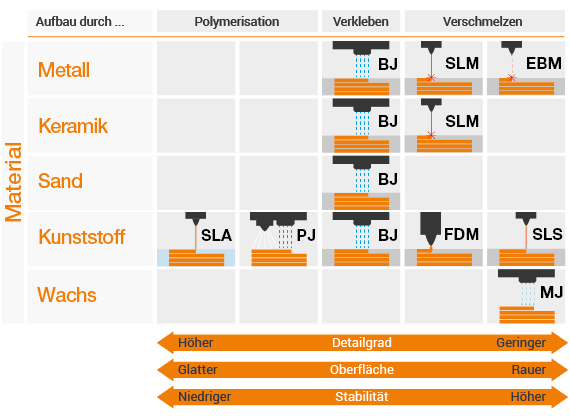

3D-Druck Verfahren nach Material und Fertigungstechnik

Höhere Lebensdauer, wartungsfrei und sauber

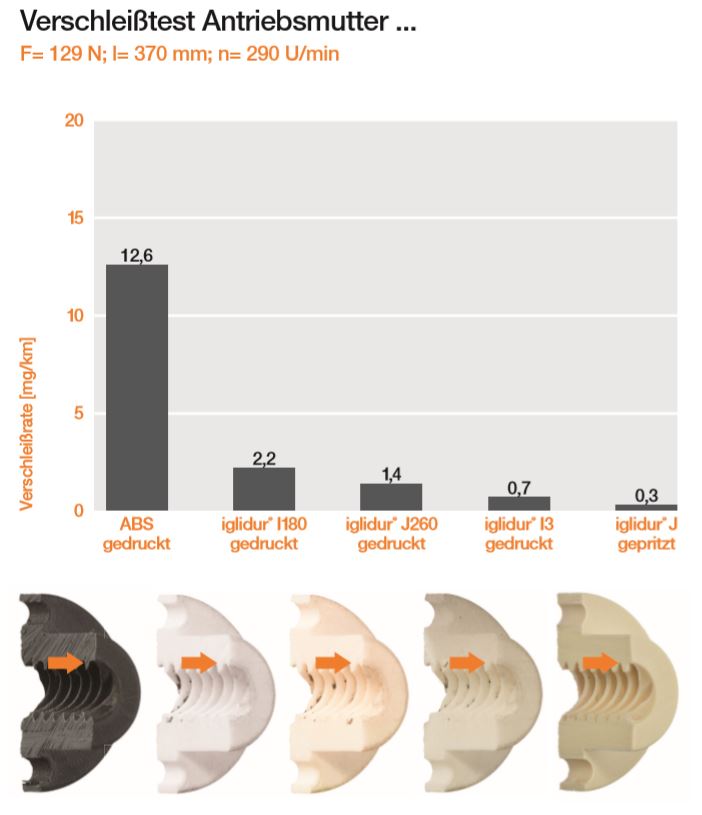

Bei igus kommen ausschließlich tribologieoptimierte iglidur Kunststoffe zum Einsatz, die besonders verschleißarm sind und eine bis zu 50-fach höhere Lebensdauer in bewegten Anwendungsbereichen aufweisen als Standard-3D-Druck-Materialien. Die Ergebnisse aus dem igus Testlabor bestätigen, dass die 3D-Druck Bauteile vergleichbare Verschleißeigenschaften haben, wie unsere im Spritzguss gefertigten Kunststoffteile aus iglidur Materialien. Das 3D-gedruckte Bauteil wird durch die Verwendung von iglidur Kunststoffen wartungsfrei, reibungsarm und ist optimal für bewegte Anwendungen geeignet.

Neben der hohen Qualität und der Möglichkeit, Bauteile aus dem 3D-Druck direkt in der Anwendungsumgebung einzusetzen, bieten moderne igus Online Tools den Kunden eine einfache Möglichkeit bei der Erstellung und Beschaffung von verschleißarmen Kunststoffteilen.

Die Vorteile von iglidur Kunststoffen im 3D-Druck:

- Bis zu 50-fach höhere Lebensdauer als Standard-3D-Druck-Materialien

- Vergleichbare Verschleißwerte wie bei iglidur Spritzgussteilen

- Speziell für bewegte Anwendungen

- schnelle und kosteneffiziente Herstellung

- kurze Lieferzeiten

- hoher Individualisierungsgrad

- einfache Herstellung filigraner Modelle

- keine Werkzeug- oder Rüstkosten

Mehr zum 3D-Druck von igus erfahren Sie hier.

Mehr über den 3D-Druck und häufig gestellte Fragen finden Sie hier.