Verschwendung reduzieren: Wartezeiten und Maschinenstillstände

igu-blog-adm | 5. November 2019

Die gestiegenen Anforderungen des Marktes rufen Sie, als produzierendes Unternehmen, auf sich permanent zu verbessern, um die eigene Wettbewerbsfähigkeit sicherzustellen. Unternehmen arbeiten stetig daran, ihren Output zu maximieren sowie ihre Kosten zu reduzieren. Die offensichtlichste Ursache für Verluste im Unternehmen ist die Verschwendung. Um die Wirtschaftlichkeit und Effizienz der Produktion zu erhöhen, sollten daher jegliche Arten der Verschwendung konsequent minimiert bzw. beseitigt werden.

Was bedeutet Verschwendung?

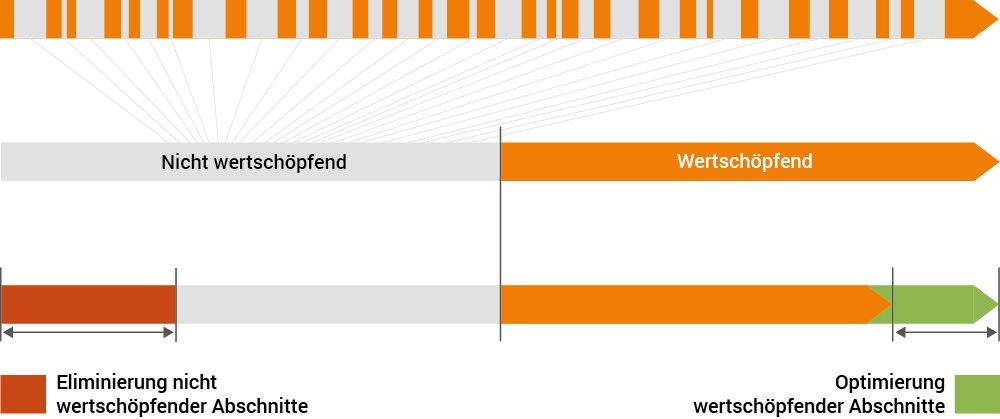

Unter Verschwendung fallen alle nicht wertschöpfenden Tätigkeiten, welche innerhalb eines Wertschöpfungsprozesses ausgeführt werden bzw. entstehen.

Aus Sicht des Lean Managements werden 7 Verschwendungsarten unterschieden:

1 Transport: Material von einem Ort zu einem anderen bewegen.

2 Bestände: In einem gewissen Maße erzeugen Bestände Sicherheit, um Probleme (z.B. Maschinenstillstände) zu überbrücken, binden aber auch Kapital.

3 Bewegungen: Viele und unnötige Bewegungen, z.B. am Arbeitsplatz, kosten Zeit und haben häufig ergonomische Probleme zur Folge.

4 Überdimensionierte Prozesse: Unnötig kompliziert gestaltete Prozesse machen Abläufe undurchsichtig und fehleranfällig.

5 Überproduktion: Zu viel produziertes Material, das der Kunde nicht kauft, bindet Kapital und Lagerfläche.

6 Ausschuss & Fehler: Die Herstellung eines Produktes, das im schlimmsten Fall entsorgt wird.

7 Wartezeiten: Unproduktive Zeiten, während denen keine Wertschöpfung erzeugt werden kann.

Dieser Beitrag fokussiert sich auf die Verschwendungsart der Wartezeiten, die durch Maschinenstillstände entstehen. Oft wird ein großer Teil der Wartezeit durch Maschinenstillstände verursacht. Die Reduzierung von Wartezeiten, respektive die Reduzierung der Maschinenstillstände erhöht die verfügbare Maschinenzeit und damit den Output. Bei gleicher verfügbarer Maschinenzeit steigt damit auch die Produktivität (=Output/Input). In logischer Konsequenz bedeutet das, dass Maschinenstillstände, ob geplant oder ungeplant, auf ein Minimum reduziert werden müssen.

Wie lassen sich Wartezeiten durch Maschinenstillstände reduzieren?

Grundsätzlich ist festzuhalten, dass Verschwendung nicht vollständig vermieden werden kann. Das Ziel ist es, die Verschwendung an den Stellen, an denen sie entfallen kann, zu eliminieren (z.B. Ausschuss) und an den Übrigen zu minimieren (z.B. Transportwege).

Speziell bei Maschinenstillständen zielt die vorbeugende Instandhaltung darauf ab, durch umfassende Planung und Umsetzung von Instandhaltungsmaßnahmen den Eintritt von schadensbedienten und damit oft kostspieligen Anlagenausfällen zu vermeiden. Dabei ist zwischen folgenden Maßnahmen zu unterscheiden:

- Inspektion

- Wartung

- Vorbeugende Reparatur oder Austausch von Maschinenkomponenten

- Installation überwachender Systeme

Bei allen Maßnahmen ist die Dauer des geplanten Stillstands möglichst gering sowie das Intervall zwischen den Stillständen möglichst hoch zu halten, um lange Produktionszeiten zu erreichen. Die Installation von überwachenden Systemen gibt Informationen über die Lebensdauer der Verschleißteile ohne, dass die Maschine dafür stillstehen muss. So kann die Lebensdauer der Komponenten vollständig ausgenutzt werden, bevor diese getauscht werden.

Wie igus® dabei hilft Wartezeiten durch Maschinenstillstände zu reduzieren

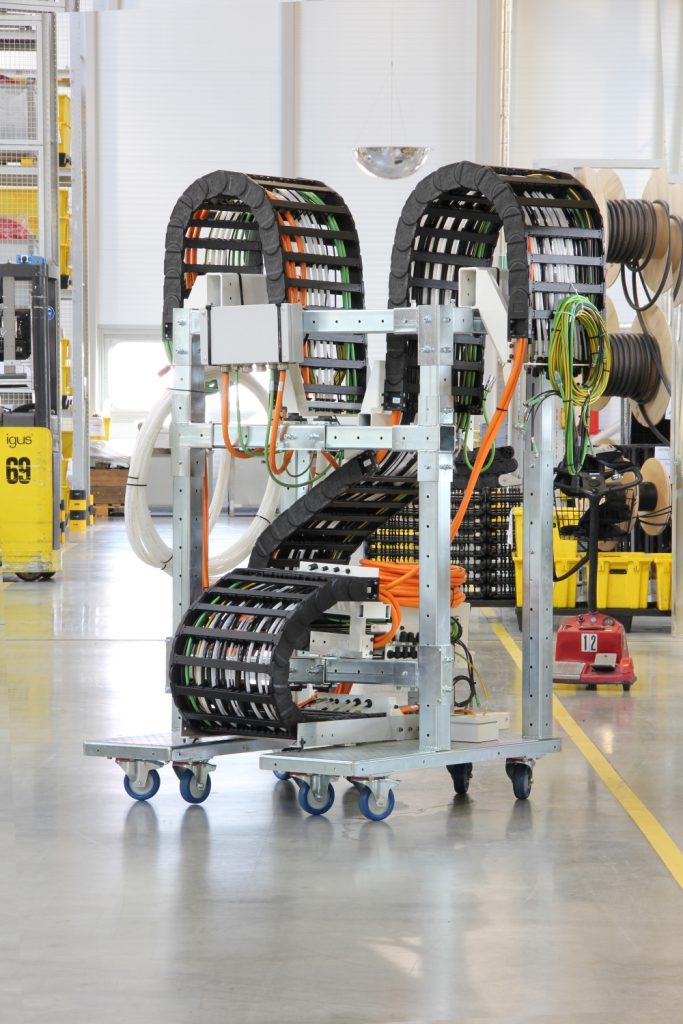

igus® hilft Ihnen bei der Reduzierung von Maschinenstillständen mit readychain® und readycable®. Individuell konfektionierte Leitungen (readycable®), die in Energieketten eingelegt geliefert werden, verkürzen in Form eines anschlussfertigen Komplettsystems (readychain®) die Dauer ungeplanter oder geplanter Stillstände. Mit jedem readychain® System erhalten Sie größte Qualität und Sicherheit, da alle verbauten Komponenten von igus®, als Hersteller und Konfektionär von Leitungen und Energieketten, aufeinander abgestimmt werden.

Die Qualität und Sicherheit von Werkteilen, d.h. ihre Belastbarkeit und Lebensdauer, wird in unserem hauseigenen Testlabor auf die Probe gestellt. Dafür betreiben wir innerhalb der Branche nicht nur das mit 3.800 m² flächenmäßig größte Testlabor, sondern auch das mit der höchsten Anzahl an Produkttests und Prüfverfahren. Jede konfektionierte Leitung sowie jedes anschlussfertige Komplettsystem wird dort umfangreich geprüft. Mithilfe unserer Online Tools können Sie die voraussichtliche Lebensdauer Ihrer Leitungen sowie Ihrer Energiekette auch selbst berechnen – mit Garantie. Hier geht es direkt zum readycable® Produktfinder.

Bei readychain® können Sie zwischen 4 Varianten wählen. Bei der readychain® Basic Variante werden nur Leitungen und Schläuche in der Kette verlegt, während in der readychain® Standard Variante Leitungen mit den erforderlichen Steckverbindern konfektioniert und in der Energiekette verlegt werden, wodurch der elektrische Aufwand entfällt. Bei komplexeren Layouts kann die readychain® sogar mit den erforderlichen Anschlüssen oder Schnittstellen ergänzt und bei Bedarf in einem Rack geliefert werden, das mit readychain® Standard Plus und readychain® Premium direkt in Ihre Maschine passt.

Darüber hinaus hat igus® mit smart plastics® auch auf die Anforderungen einer vorausschauenden Wartung reagiert – Energieketten werden mit Sensoren ausgestattet, um mögliche Probleme frühzeitig zu erkennen. Diese Sensorsysteme helfen nicht nur, frühzeitig auf Maschinenausfälle zu reagieren, sondern ermöglichen es auch, die Lebensdauer Ihrer Maschinen zu verlängern.