Der 3D-Druck bei igus® der durchschlagende Dauerläufer?

Lars Hendrik Jansen | 26. Oktober 2018

Wenn es sich bewegt, steckt igus® drin. Nicht immer, aber es wäre zumeist die bessere Lösung. Denn igus® ist Profi für motion plastics. Neben dem Spritzguss gibt es uns auch im 3D-Druck mit dem SLS-Verfahren. SLS bedeutet Selektives LaserSintern, ist also ein Begriff für das Drucken von 3D- Objekten mit Kunststoffpulver.

Hier drucken wir aus den Werkstoffen iglidur® i3 und iglidur® i6 reibungsarme Verschleißteile für bewegte Anwendungen. Das heißt, wir bei igus® machen das mit werkseigenen Materialien. Für diejenigen, die einen eigenen 3D-Drucker besitzen, bieten wir auch eine Auswahl an verschleißfesten Filamenten. Hobby-Drucker, Mittelständische und Großunternehmen bedienen sich unserer Materialien und Services. Apropos Service– Kennen Sie schon unseren 3D-Druck-Service im neuen Design? Aber was genau sind die Vorteile, die unsere Kunden dadurch haben?

Zunächst einmal ist das Lasersintern eine gängige Methode. Dabei wird ein Objekt nach dem Schicht-für-Schicht-Prinzip aufgebaut. Für den normalsterblichen Bürger erstmal verständlicherweise unverständlich. Bevor Sie nun die Flucht ergreifen, lassen Sie mich erzählen, wie wir drucken.

Herstellungsverfahren

Wir drucken mit Hochleistungskunststoffen, sogenannten Tribopolymeren. Das sind von igus® eigens entwickelte Werkstoffe, die speziell auf bewegte Anwendungen ausgelegt sind. Die stellen wir her, wie manch anderer einen Kuchen backt. Es kommt bei uns auf die Mischung an. So wird durch das Beimischen bestimmter Compounds die Gleitfähigkeit oder die Abriebfestigkeit erhöht. Andere sorgen beispielsweise für eine bessere Temperaturbeständigkeit. Damit haben wir unseren Teig.

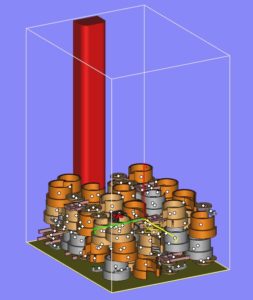

Wenn nun die Koordinaten der zu druckenden Teile in dreidimensionaler Form vorliegen (siehe Bild links), zum Beispiel als CAD-Datei, dann können sie von unseren Programmen in ein 3D-Modell umgewandelt werden. Dieses Modell beschreibt dem Computer, der den Laser steuert, wie er wann und wie lange wohin lasern muss. Wussten Sie, dass wir hier bei igus® auch prüfen, ob Ihr Bauteil wirklich die günstigste und technische beste Lösung für ihre Anwendung ist? Der 3D-Druck bei igus® bietet Ihnen unendliche Möglichkeiten bei der Fertigung Ihres Sonderbauteils – es gibt nahezu keine Grenzen beim Design.

Wenn nun die Koordinaten der zu druckenden Teile in dreidimensionaler Form vorliegen (siehe Bild links), zum Beispiel als CAD-Datei, dann können sie von unseren Programmen in ein 3D-Modell umgewandelt werden. Dieses Modell beschreibt dem Computer, der den Laser steuert, wie er wann und wie lange wohin lasern muss. Wussten Sie, dass wir hier bei igus® auch prüfen, ob Ihr Bauteil wirklich die günstigste und technische beste Lösung für ihre Anwendung ist? Der 3D-Druck bei igus® bietet Ihnen unendliche Möglichkeiten bei der Fertigung Ihres Sonderbauteils – es gibt nahezu keine Grenzen beim Design.

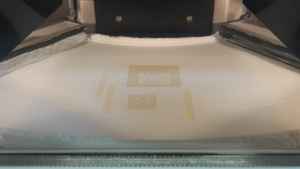

Das Druckverfahren ist weniger ein Drucken im herkömmlichen Sinne, als ein schrittweises Einschmelzen und Wiederauftragen von einzelnen Schichten. Das heißt, der pulverförmige Werkstoff (in unserem Fall tribo-optimierter Kunststoff) wird schichtweise aufgetragen. Danach werden die Schichten mittels eines Lasers verschmolzen, bevor die nächste Schicht hinzugegeben wird. Das funktioniert mithilfe einer versenkbaren Bauplattform (siehe Bild rechts).

Auf diese Weise wird das Pulver mithilfe eines Rakels gleichmäßig verteilt. Der Rakel arbeitet nach dem Scheibenwischerprinzip. Hier kommt der Laser ins Spiel, der Energie freisetzt. Diese Energie überwindet die Schmelztemperatur unseres Material, wodurch es sich verflüssigt. Sobald der Laser die programmierten Formen abgefahren hat, kühlen sie an und werden fest. Danach senkt sich die Bauplattform um 0,1 mm ab – und der Rakel trägt neues Material auf. Dieser Vorgang wird solange wiederholt, bis eine dreidimensionale Form entsteht. Diese wird anschließend aus dem Pulver gelöst und gereinigt. Unser Teil kann nun weiterverarbeitet werden (gefärbt, nachgebohrt, gleitgeschliffen, chemisch geglättet o.ä.) oder wird direkt an den Kunden versandt.

Vorteile von igus®- Produkten gegenüber der Konkurrenz

Was aber hebt unsere Produkte jetzt von denen der Konkurrenz hervor? Im Vergleich zu der Konkurrenz sind unsere Teile extrem belastbar. Stark, langlebig und ausdauernd. Iglidur® i3 und i6 sind verschleißarmer als eine Mitgliedschaftskarte für das Fitnessstudio in den meisten deutschen Haushalten. Jetzt aber Spaß beiseite.

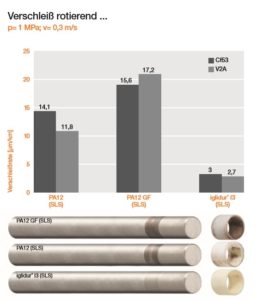

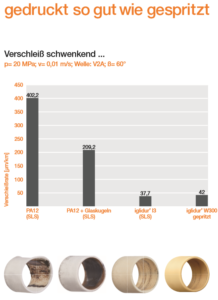

Ausruhen? Kommt bei uns nicht in Frage! Wir bleiben in Bewegung. Während die herkömmlichen Materialien (wie zum Beispiel PA12) eine sechsmal höhere Verschleißrate aufweisen, sind unsere noch frisch, wie unser Zahnradtest zeigt. Die Schäden durch verschlissene Bauteile in Anlagen und Maschinen werden durch schmier- und wartungsfreie bewegte Kunststoffteile minimiert. Minimale Schäden = minimale Kosten = maximale Effizienz. Rasten heißt rosten, was ein gutes Stichwort ist: bei uns rostet nichts. Unsere Materialien sind korrosionsbeständig – garantiert.

Hier könnte ich jetzt natürlich viel erzählen von Gleitreibwerten (mit 0,24 und 0,26 übrigens deutlich geringer als der von PA12)und von Biegefestigkeiten (bei iglidur® i3 68 MPa – m/s und bei iglidur® i6 49 MPa – m/s – zum Vergleich PA12 20 MPa – m/s bei gleicher maximaler Betriebstemperatur), aber man möchte sich ja auch nicht zu viel selbst auf die Schulter klopfen.

Flexibilität, Preiswürdigkeit und Verschleißfestigkeit sind nur einige Worte, die unsere Produkte im allgemeinen beschreiben. Sowohl im rotierenden, als auch im schwenkenden Gebrauch lassen iglidur® i3 und i6 die Konkurrenz (im wahrsten Sinne des Wortes) alt aussehen (siehe Grafik oben).

Risiken von konventionellen Werkstoffen

Da will man gerade seine neue Produktionsreihe starten, und die Maschine steht still. Nicht nur lästig und zeitaufwendig, sondern mit Sicherheit auch noch teuer. Warum das alles nicht vermeiden? Unsere Produkte sind so clever, sie wissen etwas, was Ihnen selbst der beste Hellseher nicht erzählen kann: Sie kennen den Zeitpunkt, zu dem sie in ihrer Anwendung ausgedient haben. Bequem online die Daten eingeben, fertig. So schnell lassen sich Wartungsintervalle voraussagen und kostenintensive Produktionsstillstände vermeiden. Hier gehts zu unserem Online-Lebensdauerrechner.

Übrigens… Wussten Sie dass igus® seine Lebensdauerrechner mit selbst evaluierten Daten füttert? Unser Testlabor ist mit 2.750 Quadratmetern das größte der Branche. Wir führen insgesamt mehr als 15.000 Tribologieversuche durch, testen 140 Billionen Bewegungen im Bereich Gleitlager. Wir prüfen unsere Ketten auf Herz und Nieren, genau wie unsere chainflex®-Leitungen. Wenn wir etwas garantieren, dann nur nach ausführlichen Tests, nach Wunsch auch unter kundenspezifischen Bedingungen.

Durch die Materialien iglidur® i3 und i6 können wir nun auch Ihre Wünsche Realität werden lassen. Schreiben sie uns! Hier gehts zum Shop, und Hier zu ein paar Anwendungsbeispielen, inwiefern unser 3D-Druck im SLS Verfahren das Leben (und Arbeiten) schon von vielen anderen Leuten verbessert hat. Wir freuen uns auf Ihre Nachricht!