„Daten sind das neue Öl“ – Wie im igus Testlabor Rohdaten entstehen, die alle smart plastics Produkte antreiben

Richard Habering | 28. Juli 2021

„Tech up, Cost down“ – gemäß diesem Leitspruch werden alle Werkstoffe und Produkte von igus hergestellt. Die Produkte sollen die Lebensdauer von Maschinen und Anwendungen verlängern, Wartungsarbeiten eliminieren und Kosten senken. Für unsere Ingenieure sind die Qualität und Sicherheit von Werkteilen, d. h. ihre Belastbarkeit und Lebensdauer, ein wichtiges Kriterium in der Entwicklung. Jedes igus Produkt wird ausführlich geprüft, bevor es in den Verkauf geht. Dafür betreiben wir seit 1985 ein eigenes Testlabor. Es ist nicht nur das flächenmäßig größte in der Branche für Tribopolymere, sondern auch das mit der höchsten Anzahl an Produkttests und Prüfverfahren.

Unsere gesamte Fläche für Anwendungs- und Werkstoffprüfung erstreckt sich über 3.800 m². Hier drin besitzt jeder Geschäftsbereich sein eigenes Testlabor und manche Produktbereiche testen wir zusammen. So prüfen wir auf 1.500 m² die chainflex Leitungen in unseren eigenen Energieketten. Für besonders lange Verfahrwege stehen 2.000 m² Außenfläche zur Verfügung. Auf gut 300 m² werden iglidur Gleitlager, drylin Linearlager und unsere Low-Cost-Automation-Komponenten getestet.

Wie viele Tests laufen jährlich im Testlabor?

In einem Jahr kommt auf den zahlreichen Testanlagen eine stattliche Anzahl an Tests und Werkstoffprüfungen zusammen:

- Über 15.000 Tests insgesamt, davon rund 4.000 bei e-ketten und chainflex und rund 11.000 bei dry-tech (rotierend, schwenkend, linear, walkend, beheizt, unter Wasser etc.)

- 450 Gleitlagerprüfstellen

- 10 Mrd. e-ketten Zyklen

- 3.500 getestete Leitungen

- 2 Mrd. Testzyklen für hochflexible Leitungen

- 1 Mio. elektrische Messdatensätze

- 400 kundenspezifische Untersuchungen

- Sensoren an allen Testmaschinen liefern permanent Messdaten

- Verarbeitung in der zentralen Datenbank

Was für Tests werden absolviert?

Energieketten werden auf Herz und Nieren getestet. Sowohl in unterschiedlich langen linearen Bewegungen mit Verfahrwegen bis 240 m als auch in Vertikal-, Kreis- oder Torsionsbewegungen. 53 Versuchsanlagen, an denen bis zu 295 Tests parallel verlaufen, sind im Einsatz, um e-ketten auf ihre Belastbarkeit zu prüfen. Jährlich kommen so 4.100 Versuche mit 10 Milliarden Zyklen zusammen. Eine Million Messdatensätze fallen in den verschiedenen Laboren und Testbereichen jährlich insgesamt an. Sie fließen in eine elektronische Datenbank und bilden einerseits die Grundlage für die weitere Qualitätsverbesserung der entwickelten Produkte und stellen andererseits das Herzstück der igus Lebensdauerberechnung dar. Diese fundierten Lebensdaueraussagen sind ein Grundbaustein des vorausschauenden Wartungskonzepts von smart plastics.

Was geschieht mit den Testdaten?

Die Verwendung der Daten aus den Prüfverfahren hört nach der Entwicklung nicht auf. Seit 2001 entwickeln wir innovative Online-Tools, die auf der Datenbank unserer Testlabor-Ergebnisse basieren. Das gibt unseren Kunden hohe Transparenz und ermöglicht ihnen die kostengünstigste, funktionierende Lösung für ihr Problem zu finden. Zudem versetzt es uns in die Lage für jedes igus Produkt vorausschauende und belastbare Wartungsaussagen zu treffen.

Wie verwenden smart plastics Produkte diese Daten?

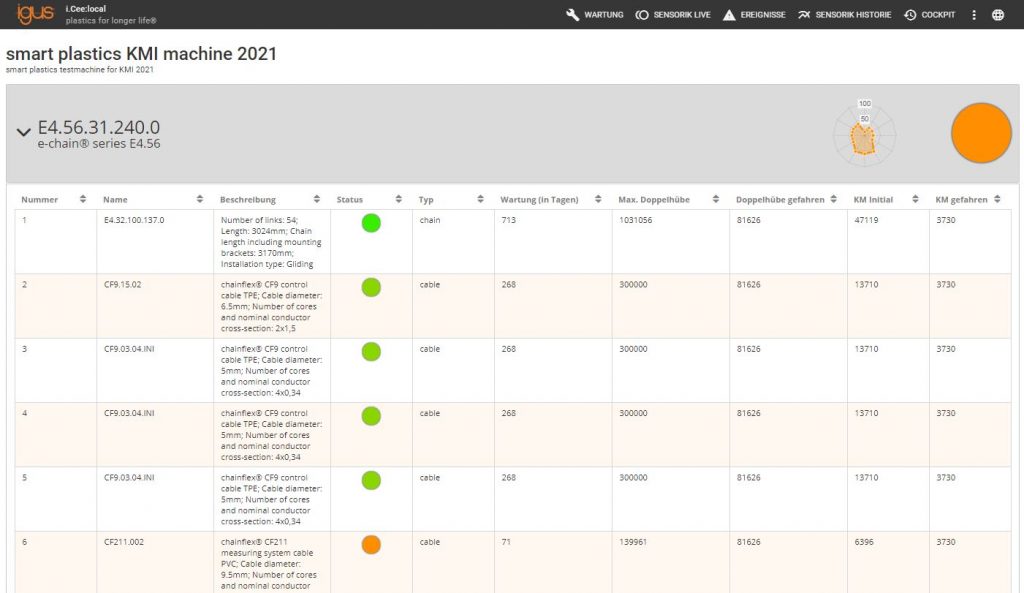

Wer heute sichere und vor allem inhaltlich wertvolle Prognosen zur Wartung machen kann, bedarf auch in Zeiten der Digitalisierung mehr als Big Data. Um aus Sensordaten richtige Schlussfolgerungen und zeitlich planbare Handlungsempfehlungen abzuleiten, nutzt man deshalb bei igus® Lebensdauererfahrungen aus der historisch gewachsenen Testdatenbank. Und diese Produktlebensdauer ist eines der Haupt-Elemente des smart plastics i.Cee Dashboard. Direkt auf den ersten Blick visualisiert das Dashboard die noch vorbleibende Lebensdauer der mit smarter Technik ausgestatteten Komponenten. Die Ausgabe geschieht in Zyklen oder Doppelhüben sowie in Tagen basierend auf der bisherigen Verfahrgeschwindigkeit bzw. dem Bewegungsprofil. Die Maximalwerte hingegen sind durch jahrelange Testdurchläufe empirisch ermittelt worden. Die Daten aus dem igus Testlabor bilden also den entscheidenden Rohstoff für alle smarten igus Produkte mit vorausschauender Wartung.