Drei Einsatzbereiche für 3D-Druck mit Sensoren

Christine Barreto | 24. Februar 2021

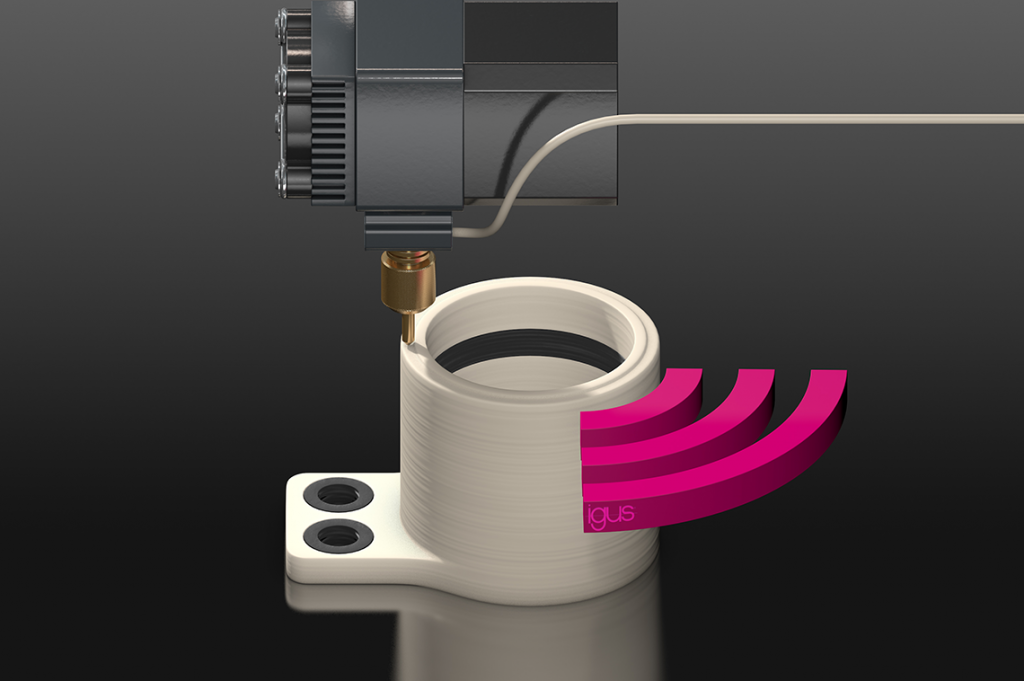

Die additive Fertigung hat sich in vielen Bereichen bereits bewährt, da sie ohne Werkzeuge und unter Verwendung diverser Werkstoffe für vielerlei Anwendungen verwendet werden kann und diese somit kostengünstiger und flexibler werden. Nun rückt auch eine neue Form des 3D-Drucks in den Vordergrund, bei der es möglich ist, verschiedene Werkstoffe in einen einzigen Druckvorgang zu integrieren. Durch diesen Vorgang wird zudem eine direkte Integration von Sensoren in Bauteile möglich und ist somit die Geburtsstunde für kompakte, intelligente Systeme ohne großen Produktions- bzw. Montageaufwand. Neben der Forschung in der Medizinbranche, die Sensoren für die Überwachung unterschiedlicher Vitalparameter von Patienten erforscht, erfreut sich der Einsatz von Sensoren in der Industrie größerer Beliebtheit. Mittlerweile druckt die igus GmbH im schnellen und kosteneffizienten 3D-isense Verfahren abriebfeste Verschleißteile. Diese Bauteile melden das Erreichen ihrer Verschleißgrenze und können auch vor Überlastung warnen. Das macht sie für die vorausschauende Wartung unterschiedlichster Anlagen attraktiv.

Intelligenter 3D-Druck

Das Besondere an der additiven Fertigung mechatronischer Systeme besteht im Druck mit verschiedenen Werkstoffen. So werden beispielsweise durch Fused Filament Fabrication (FFF) Drucker unterschiedliche Kunststoff-Filamente mit verschiedenen Druckköpfen gedruckt. Hier bedient man sich ebenfalls anderer Werkstoffe wie elektrisch leitfähiger oder weichmagnetischer Materialien, sowie Formgedächtnispolymere.

Ein Sensor ist ein Bauteil, das Ereignisse oder Veränderungen in seiner Umgebung erkennt und diese Information an einen vernetzten Empfänger sendet. Durch die Verarbeitungsmöglichkeit verschiedener Materialien im 3D-Druck sehen viele Forschungsgruppen Chancen zur Entwicklung unterschiedlichster Sensoren. Gegenstand dieser Forschung sind beispielsweise piezoresistive Streifen, die als Dehnungsmessstreifen in einen Exo-Handschuh integriert werden, um den entstehenden Widerstand bei der Bewegung der Finger messen zu können. Darüber hinaus haben Forscher des Wyss Instituts an der Harvard-Universität eine sogenannte weiche Roboterhand entwickelt, die ausgehend vom veränderten Druck und dem damit veränderten Widerstand an den integrierten Sensoren unterschiedliche Gegenstände festhalten kann. Gleichzeitig ermöglicht der Einbau verschiedener Sensoren an unterschiedlichen Stellen eine Unterscheidung von stark und schwach ausgeübtem Druck. Der Sensorenvielfalt ist keine Grenzen gesetzt: Auch Temperaturmessungen sind mit den integrierten Sensoren möglich.

Sensorenvielfalt als Durchbruch für die Medizin

In der Medizinbranche nutzen Forscher die Möglichkeit, Sensoren relativ kostengünstig in kleine Bauteile zu integrieren. An der National Taiwan University wurde ein medizinisches Hilfsmittel entwickelt, das als „tragbare Technologie“ bezeichnet wird. Hierbei wird ein pflasterähnlicher Streifen auf der Haut angebracht, um die Vitalparameter des Patienten zu beobachten. Dabei wird nicht nur der Puls gemessen, sondern auch seine Temperatur und seine Bewegung. Die Daten können anschließend über eine App auf dem Smartphone oder Tablet eingesehen werden. Je nach Bedarf können unterschiedliche Sensoren aus- oder eingebaut werden. So gibt es beispielsweise ein Kontaktmikrofon, das nach dem Prinzip eines Stethoskops Organgeräusche aufnehmen kann. Forscher der University of Minnesota sehen insbesondere im Bereich der Überwachung eine große Chance für die derzeitige Pandemie. Sie testen mittels Motion Capture, einem häufig im Film benutzten Tracking-Verfahren, den 3D-Druck von Sensoren auf lebende Organe. Dabei erhoffen Sie sich eine baldige genauere Beobachtung der Lungenfunktion bei Patienten, die am Coronavirus SARS-CoV-2 erkrankt sind.

Einsatz in der Industrie 4.0

Auch im Bereich der Industrie 4.0 wird geforscht. So werden bei der igus GmbH intelligente Verschleißteile per Multimaterial-Druck hergestellt, die durch die integrierte Sensorik sowohl das Erreichen ihrer eigenen Verschleißgrenze melden als auch eine Überlastung des Bauteils erkennen können. Dies geschieht über die kontinuierliche Messung des elektrischen Widerstandes im Sensormaterial. Verändert sich dieser Widerstand, melden die Sensoren, dass das Bauteil ausgetauscht werden muss. Bei der Variante der Belastungsmessung sind die Sensoren so zwischen den Schichten der Verschleißteile positioniert, dass sie eine Änderung der Belastung sofort melden können. Eine Überlastung des Bauteils und ein schnellerer Verschleiß wird somit umgangen. Die intelligenten 3D isense Bauteile sorgen für einen reduzierten Wartungsaufwand und Maschinenstillstand.

Die stärkere Vernetzung von Produkten und Maschinen der Industrie 4.0 bringt viele Vorteile. Das intelligente Monitoring bietet einen genauen Überblick über die Produktion, die Effizienz wird gesteigert, Kosten gesenkt und Ressourcen gespart. Somit ist eine Flexibilität gewährleistet, die der Schnelllebigkeit des Marktes und der Produktion gerecht wird. Besonders unterstützt wird diese Flexibilität in der Produktion von Bauteilen im 3D-Druck. Der Einsatz unterschiedlichster Werkstoffe für vielzählige Zwecke, deren Herstellung werkzeuglos und ressourcensparend stattfindet, ermöglicht eine Kostenreduzierung und individuelle Produktion und somit eine hohe internationale Wettbewerbsfähigkeit auf dem modernen Markt.