3D Druck: verschleißarme Kunststoffteile für die Automobilindustrie

Sebastian Bloechl | 2. September 2019

Designfreiheit und schnelle Reaktionszeiten stehen in den Entwicklungsabteilungen der Automobilindustrie auf der Tagesordnung. Wer schnell auf neue Anforderungen reagieren kann, erzielt Wettbewerbsvorteile.

Die additive Fertigung und die von Flexibilität und Schnelligkeit profitierende Automobilbranche sind wie füreinander geschaffen. Freie Formgestaltung, kurze Lieferzeiten und Kosteneffizienz sind nur einige der Faktoren, warum Zulieferer und OEMs immer häufiger auf den 3D-Druck zurückgreifen.

iglidur® Hochleistungkunststoffe sorgen für reibungslose Bewegung im Automobil

Speziell für Bauteile in beweglichen Anwendungen liegt der Fokus auf geringer Reibung, Geräuschreduzierung sowie Langlebigkeit. igus konzentriert sich als Marktführer auf die Entwicklung und den Einsatz von tribologisch optimierten Kunststoffen, auch innerhalb der 3D-Druck Fertigung.

Bei der additiven Fertigung werden Standardmaterialien wie ABS und PA12 verwendet. Durch den Einsatz von iglidur Hochleistungspolymeren ergeben sich ganz neue Anwendungsfelder. So werden bereits geräuschsensible Fahrzeuginnenraum-Anwendungen wie Gleitelemente am Lenkrad mit schnell verfügbaren und kosteneffizient gedruckten Sonderteilen von igus realisiert. Ziel ist es, die Lebensdauer der Anwendungen zu verlängern unter Einhaltung der Wartungs- und Schmiermittelfreiheit.

3D-Druck auch für die Serienfertigung?

Haltbarkeit und Qualität sind hier die entscheidenden Stichwörter. 3D-Druck gefertigte Bauteile können und sollen in hochanspruchsvollen Automobil Anwendungen wie beispielsweise Turboladern nicht nur getestet, sondern auch in Serie eingesetzt werden. Das ist unser Anspruch.

Gedruckte Bauteile getestet im branchengrößten Testlabor

Die Qualitätsstandards und Anforderungen der Automobilindustrie sind hoch. Die additiv hergestellten Bauteile aus iglidur Materialien müssen mit den herkömmlichen Produktionsmethoden mithalten können.

Was bringt eine schnelle und günstige Lösung, wenn diese frühzeitig ausfällt? Gedruckte Bauteile zu reinen Anschauungszwecken gehören für uns der Vergangenheit an, daher testet igus die Beständigkeit auf Herz und Nieren.

Über 15.000 Bauteil- und Materialtests pro Jahr – anwendungsnah im hauseigenen und branchengrößten Testlabor mit einer Fläche von 3.800m². Die gewonnenen Daten fließen sowohl in die Material Entwicklung neuer iglidur-Kunststoffe als auch in die Online-Lebensdauerrechner ein. Hier wird nach Eingabe der Parameter wie Bauteilgröße und Geschwindigkeit, die realistische Lebensdauer der eigenen Anwendung berechnet.

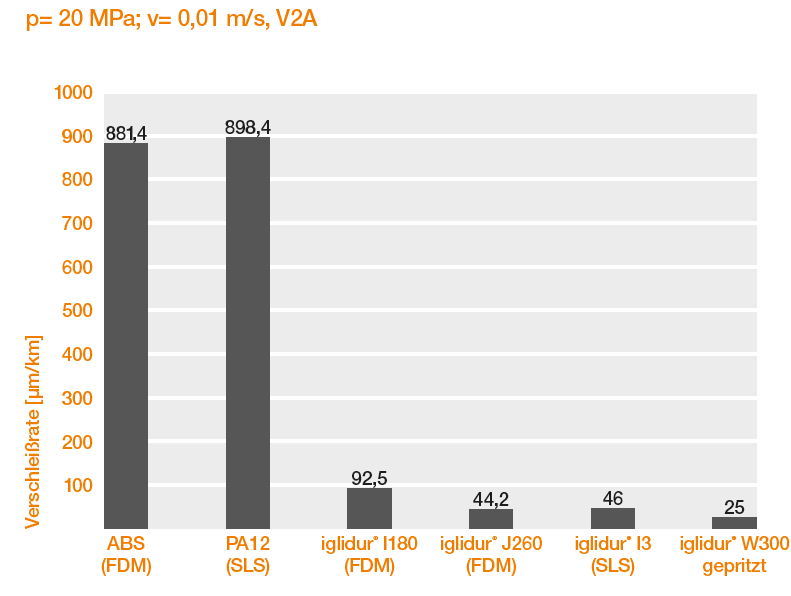

Verschleißergebnisse 3D-Druck

Kurze Lieferzeiten im 3D-Druck?

Der Einsatz von Online-Tools wie dem 3D-Druck Service verkürzt die Lieferzeit: das 3D-Modell des Bauteils als CAD-Datei in den iglidur Designer laden, iglidur Werkstoff und Stückzahl auswählen, Preis erfahren und bestellen. Die Bauteile können nach nur 3 Tagen eingesetzt werden.

Geprüfte Qualität: 3D-Druck-Lösungen für die Automobilindustrie

Beeindruckend sind die mittlerweile unzähligen Möglichkeiten, um kundenindividuelle Sonderteile innerhalb kurzer Zeit herzustellen. Dank der unterschiedlichen Verfahren im 3D-Druck können wir sehr genau auf die individuellen Anforderungen an die Bauteile eingehen.

Mehr Infos: https://blog.igus.de/additive-fertigung-im-sonderfahrzeugbau

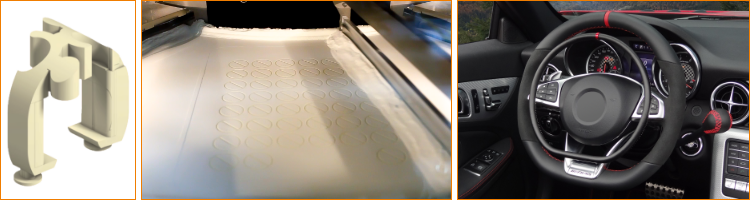

Im SLS-Verfahren hergestellt: Sonderteile für Lenkrad-Gasring

Die Firma Kempf entwickelt und vertreibt hochwertige Sonderlösungen für Autofahrer mit Handicap.

Das Unternehmen bietet eine 30-jährige Garantie an. Die Anforderungen an die verwendeten Komponenten sind dementsprechend hoch. „Darios 211“, der Modellname des digitalen Gasrings, erlaubt einem Fahrer, der seine Beine nicht benutzen kann, mit den Händen am Lenkrad zu beschleunigen. In dem Gasring verbaut Kempf über 200 identische Sonderslider, diese werden per 3D-Druck aus iglidur® I3 gefertigt. Das besondere an dem Werkstoff ist die Schmiermittel- und Wartungsfreiheit.

Bei der Firma Kempf haben wir uns für die additive Fertigung entschieden. Ein großer Vorteil hier ist die maximale Gestaltungsfreiheit. Kundenwünsche können individuell umgesetzt werden. Man spart nicht nur Zeit sondern auch Geld. Denn im Spritzguss Verfahren würde man das Bauteil mit sehr hohen Werkzeugkosten herstellen.

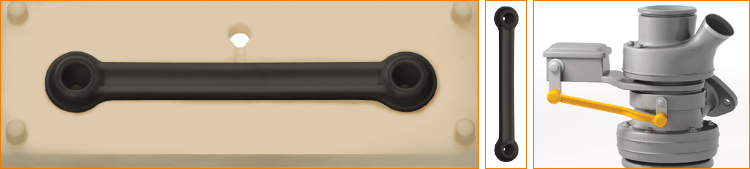

Im print2mold Verfahren umgesetzt: Koppelstange für Turbolader

Ein Hersteller von Turboladern benötigt schnellstmöglich ein passendes Sonderteil. Die Herausforderung besteht in der kurzen Reaktionszeit und einer Anwendungstemperatur von >200°C. Innerhalb von 10 Tagen wurde das Werkzeug konstruiert und per SLA Verfahren gedruckt, nach 14 Tagen konnte der Kunde die iglidur® X Koppelstange bereits erfolgreich testen.

Im SLS-Verfahren produziert und in 3 Tagen versendet: Gedrucktes Zahnrad für Seitentür-Aktuator

Der Kunde setzt geschmierte Kunststoff Lager ein. Unter Temperatureinfluss flüssig werdende Schmiermittel führen zu Schäden innerhalb des Antriebs. Innerhalb von 3 Tagen haben wir unsere schmiermittelfreie igus Lösung dem Kunden zugesendet.

PS: Ob Gleitlager, sphärische Lager, Linearlager, Sonderslider, Zahnräder oder individuelle Wunschgeometrie, mit dem iglidur® Designer bleiben keine Wünsche offen.

Bauteil jetzt anfragen und heute noch ein Angebot erhalten.

Mehr Infos: Kunststoff-Gleitlager für Automotive Onboard-Anwendungen

Mehr Infos: 3D-Druck Übersicht

Dirk Tietz

Tolle Übersicht und Vorteile des 3D Drucks