Was ist iglidur? – Und was kann es besser als POM?

Lars Butenschön | 1. Juli 2020

vor einiger Zeit bin ich im Netz auf diesen Blogbeitrag gestoßen, der nun endlich mit dem „Mysterium“ iglidur® aufräumen will; Was ist iglidur und warum sind Kunden bereit scheinbar ein Vermögen für Gleitlager aus diesem Werkstoff auszugeben.

Gleich vorweg: Ich will Sie, lieber Leser, nicht mit einer Rechtfertigungsschrift oder einer einem Pamphlet zur Ehrenrettung des Werkstoffs iglidur® langweilen. Vielmehr finde ich, dass die Frage nach der Zusammensetzung von aufwendig gelabelten und „gebrandeten“ – also mit schicken Markennamen versehenen – Produkten berechtigt und grundsätzlich auch zu beantworten ist. In der Konstruktion von Maschinenelementen und Geräten müssen Leistungs- und Werkstoffkenndaten, aber auch strenge Normen und Richtlinien eingehalten werden. Alles muss dokumentiert und nachvollzogen werden können und vergleichbar sein.

Also folgen wir ein mal dem Beispiel aus dem eingangs erwähnten Blogpost und ziehen einen häufig gefragten Vergleich und schauen unter die Motorhaube der Kontrahenten.

Um die Schwierigkeit beim Vergleich von Kunststoffen für die Eignung als Gleitlager zu verstehen, ist es sinnvoll, sich deren Aufbau vor Augen zu führen. Kunststoffe für Gleitlageranwendungen gibt es nahezu endlos viele. Häufig sind sie mit Markennamen versehen oder bestehen aus mehreren Komponenten. Tatsächlich handelt es sich aber häufig um „Mischungen“, die letztlich auf einer Handvoll verschiedener sogenannter „Basispolymere“ beruhen. Beispiele sind im Gleitlagerbereich häufig Polyamide (PA, PA6, PA46, PA66) oder Polyoxymethylene (POM) oder – wenn es auf hohe Temperaturbeständigkeit oder spezielle technische Eigenschaften ankommt – PEEK, PSU, PPSU, PPS und ähnliche. Aber wie vergleicht man diese nun?

Im Netz und der Literatur gibt es endlose Variationen von „Kunststoffpyramiden„, Datenblättern und beispielhaften Versuchen. Aber woher soll man nun wissen, welcher Kunststoff der Richtige ist?

Datenblätter sind wichtig, liefern aber zu wenig Antworten

Der Vergleich anhand von Datenblättern liegt nahe, bildet aber aufgrund der standardisierten Inhalte oft zu wenig Informationen. Viele für Gleitlager vermeintlich wichtigen Parameter ähneln sich stark innerhalb der gleichen Basispolymergruppe. Soll heißen: Alle Mischungen – ob mit schönem Namen oder kryptischer Compoundbezeichnung – liegen in Puncto Temperaturbeständigkeit, Dichte, Wärmeausdehnungskoeffizient und mechanischen Festigkeiten auf ähnlichem Niveau. Die Werte lassen sich in gewissen Grenzen nach oben und unten anpassen, indem Füllstoffe wie Fasern oder Kügelchen beigemischt werden. Additive verändern Eigenschaften wie UV-Beständigkeit oder das Brandverhalten.

Dennoch liefern die verschiedenen Kunststoff-Mischungen – trotz Ähnlichkeiten in den Datenblättern – grundlegend unterschiedliche Verschleiß-Ergebnisse und damit Betriebsdauern. Schon geringfügige Änderungen am Mischungsverhältnis können sich dramatisch auf das Verschleißverhalten auswirken. Selbst das Beimischen von einigen wenigen % Farbpigmenten hat in unserem Entwicklungslabor schon über Ausfall oder Spitzenleistung eines Lagerwerkstoffs entschieden.

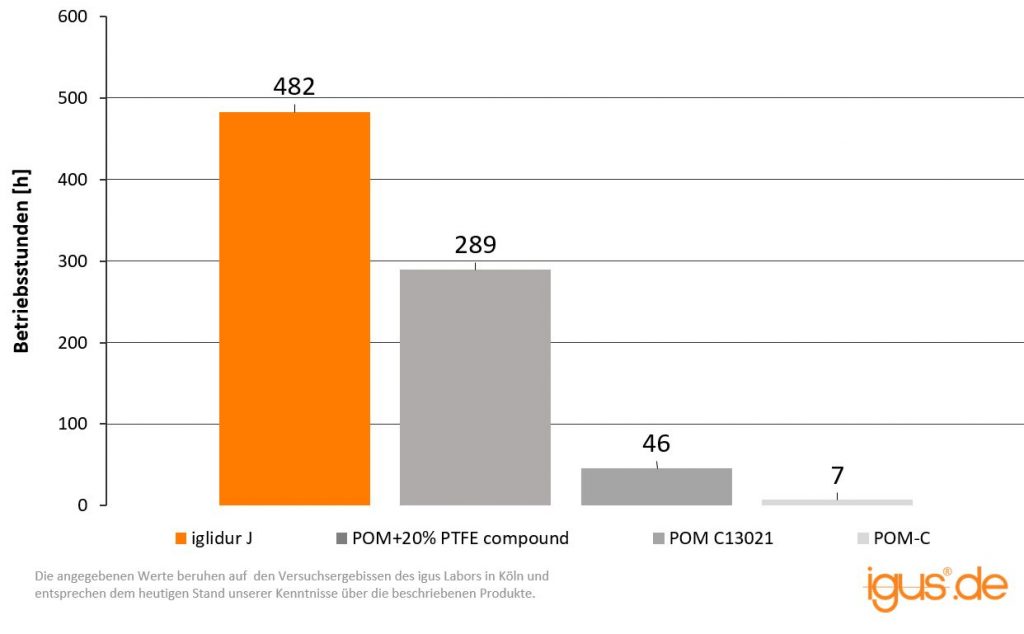

Einer von zahlreichen Verschleißuntersuchungen aus dem igus® Labor veranschaulicht dieses „Phänomen“. Auf einem standardisierten Teststand, mit dem Gleitlager unter realistischen Bedingungen auf ihren Wandstärkenverlust in Folge verschiedener Belastungszenarien untersucht werden, zeigte sich dieses Bild:

Alle Gleitlager wurden unter den gleichen Bedingungen getestet: Wellen aus V2A, Last 1 MPa, 0,3 m/s Laufgeschwindigkeit, Raumtemperatur (23°C). Das Ende der Lebensdauer haben wir mit einer Verschleißgrenze von 0,25 mm Wandstärken-verlust definiert. Während die beiden POM-Varianten ohne zusätzliche Additive und Füllstoffe mit 7 und 46 Stunden recht früh aussteigen bringt es das POM mit 20% PTFE immerhin auf 289 Stunden. Der beispielhaft verglichene iglidur® Werkstoff schafft es auf 482 Stunden.

Aber woher wissen, welcher Werkstoff länger hält?

Seit 1964 entwickelt igus® Kunststoffe zur Lösung von Verschleiß-Problemen. Und seit ungefähr genau so langer Zeit stellen unsere Kunden die gleiche – berechtigte Frage – „Und wie lange hält das?“. Um diese Frage zu beantworten und die Auswahl des richtigen Werkstoffs zu erleichtern, haben wir den iglidur® Lebensdauer-Rechner entwickelt. Jedes Jahr durchlaufen unsere verschiedenen iglidur® Werkstoffe tausende standardisierter Verschleißtests.

Während Verschleißuntersuchungen in der Forschung häufig mit sogenannten Stift-Scheibe-Versuchsaufbau durchgeführt werden, haben wir uns dazu entschieden, unsere Tests enger an der Praxis auszurichten. Wir testen daher die Gleitlager selbst auf ihren Verschleiß. Sie laufen unter verschiedenen Bedingungen mit verschiedensten Welle-Lager-Paarungen. Mit den so gewonnenen Testdaten lässt sich – genügend Daten vorausgesetzt – für jede Anwendung die Lebensdauer der verschiedenen getesteten Werkstoffe berechnen. Ein gewaltiger Aufwand, den wir seit Jahrzehnten mit mehreren 10.000 Tests Pro Jahr betreiben.

Das Resultat: Ein frei zugängliches Programm, mit dem Sie nach Eingabe Ihrer Anwendungsparameter den richtigen Werkstoff finden. Dabei greift das Programm auf über 60 verschiedene iglidur® Werkstoff – vom Lowcost-material bis zum High-End-Polymer zurück.

Anschließend können Sie die Berechnungsergebnisse zusammen mit dem entsprechenden Werkstoffdatenblatt herunterladen und ablegen. Vertrauen ist gut, Kontrolle ist besser :).

Warum die Betriebsdauer häufig wichtiger ist als der Preis

Ist am Ende das Gleitlager mit der besten Leistung gefunden, kommt der Preis als Auswahlkriterium hinzu (Wobei häufig nicht die technischen Parameter, sondern der Preis das erste Auswahlkriterium darstellen). Und ja, auch im Testfeld fallen die Preise der Gleitlager stark unterschiedlich aus. Vor allem bei hohen Stückzahlen, bei denen weniger die Maschinenkosten, sondern vielmehr die reinen Kilogramm-Preise den Stückpreis dominieren, spielen günstige POM-Werkstoffe ohne PTFE oder andere hochwertige Beigaben ihre Stärke aus.

Doch bestehen Kosten für Gleitlager nicht nur aus den reinen Stückkosten. Und hier verbirgt sich auch der Grund, weshalb die Fragen „Was ist iglidur“ und „zahle ich nicht am Ende für den Markennamen – kann ich nicht einen generischen Kunststoff nehmen?“ zwar berechtigt sind, aber zu kurz greifen. Gleitlager sollen am besten nichts kosten – aber auch bloß keine Probleme bereiten. Denn die Folgekosten von schlecht gewählten Gleitlagern sind hoch.

Der Tausch eines Gleitlagers ist – je nach Komplexität und Betriebsart der Maschine – enorm. Maschinen müssen gestoppt und demontiert werden. Selbst wenn in Folge eines Lagerschadens keine umliegenden Bauteile – wie die oft teuren Lagerbolzen – in Mitleidenschaft gezogen wurden, verursachen der Maschinenstillstand und Montageaufwand hohe Kosten.

Wir beraten Sie gerne!

Natürlich spielen die Stückkosten der Gleitlager dennoch in vielen Industrien eine zentrale Rolle. Gerade im Automobilbereich, aber auch Haushaltsgeräten und Geräten für Sport und Freizeit oder der Unterhaltungselektronik sollen Gleitlager zwar lange halten, aber vor allem wenig kosten. Neben der Auswahl des Lagerwerkstoffs mit dem besten Preis-/Leistungsverhältnis kommt es hier auch auf andere Faktoren wie eine möglichst einfache und leicht herstellbare Bauteilgeometrie an. Bei beidem unterstützen wir Sie gerne auch persönlich. Online, telefonisch oder direkt bei Ihnen vor Ort.