Unter der Lupe: Was heißt eigentlich wartungsfrei?

Lars Butenschön | 11. Juni 2018

Egal ob Kugellager oder Gleitlager aus Metall oder Kunststoff. Alle werben mit dem Prädikat wartungsfrei. In einer Welt der technischen Lösungen für alles und jedes, mit Industrie und Automation 4.0 ist die regelmäßige Wartung von Maschinenteilen ein Faktor den es möglichst zu eliminieren oder mindestens mal exakt vorausplanbar zu machen gilt.

Wartungsfreie Lager bedeuten in diesem Fall eine große Erleichterung. Niemand will Kosten und Mühen aufwänden um Lager regelmäßig nachschmieren zu müssen, Dichtungen auf ihre Dichtigkeit und Lager auf ihre Beweglichkeit hin prüfen zu müssen. Der Verzicht auf diese Wartungstätigkeiten klingt daher allzu verlockend.

Um Lager wartungsfrei zu bekommen, gibt es im Detail sehr unterschiedliche Ansätze. Hier möchte ich für euch einige verbreitete Konzepte auflisten:

Wartungsfreie Kugel- und Wälzlager – halten solange der (Schmier-)vorrat reicht

Große Mengen Schmutz, feiner Staub, hohe Temperaturen und mit Druck beaufschlagte Flüssigkeiten stellen Dichtungen auf Dauer vor große Probleme. Lässt die Dichtung schließlich doch zu, dass die Schmierung entweichen oder anderweitig angegriffen oder verdrängt werden kann, muss das Lager getauscht werden. Sprich: Ganz so wartungsfrei ist das Ganze dann doch nicht.

Metall-/Kunststoffverbundlager – Die Bratpfanne unter den Gleitlagern

Als Gleitwerkstoff dient hier eine Schicht aus PTFE (auch bekannt als Teflon). PTFE besitzt mit die besten Gleiteigenschaften unter den Kunststoffen. Doch es hat auch einen großen Nachteil. Es ist weich und haftet schlecht (Weshalb das Spiegelei ja auch nicht an der Pfanne haften bleibt). Um das anfällige PTFE also im Lager zu halten wird es in eine Schicht aus porösem Metall (Häufig Sinterbronze) eingewalzt. Die PTFE Schicht, die in einem solchen Lager das „schmiermittelfreie“ Gleiten ermöglicht, ist am Ende nur 5-15 µm „dick“. (Zum Vergleich: Ein menschliches Kopfhaar ist ca. 80 µm dick. Also 0,08 mm).

In vielen Anwendungen ist diese Art der Lagerung dennoch sehr verbreitet und funktioniert. Für eine gewisse Zeit. Auch das kennt man von der Bratpfanne. Selbst die beständigste Beschichtung ist irgendwann weg. Egal wie sehr man darauf geachtet hat nur Küchenutensilien aus Holz und Kunststoff in ihre Nähe gelassen zu haben. Erst recht gilt das für die vorhin erwähnten Probleme wie Nässe, Staub und Schmutz. Während sich Nässe und die metallene Hülle der Verbundlager nicht gut miteinander vertragen und Korrosion verursachen, greifen Schmutz und Staub schnell die anfällige Gleitschicht an. Sind die 15 µm erstmal weg, „gleitet“ schnell Metall auf Metall. Und dahin ist die Wartungsfreiheit.

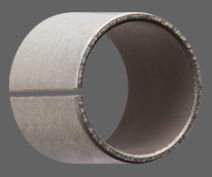

Kunststoffgleitlager – Auf die Mischung kommt es an

Reduziert sich die Wandstärke des Lagers durch Abrieb (Verschleiß), bietet das Gleitlager bis zum Erreichen des maximal erlaubten Lagerspiels die gleichen Eigenschaften wie kurz nach dem Einbau. Weder können sich Schmutz- oder Staubpartikel in Schmierfett festsetzen, noch läuft man Gefahr die dünne Gleitschicht zu beschädigen. Denn beides gibt es nicht. Auch Korrosion ist kein Problem. Diese Vorteile erkauft man sich allerdings mit der eingeschränkten Temperaturbeständigkeit (immerhin max. ca. 300 °C kurzfristig) und der reduzierten Tragzahl (bis max. 150 MPa – also etwa dem Gewicht eines 7,5 Tonners, der an einem einzelnen Gleitlager mit 20 mm Durchmesser und 20 mm Länge hängt….wie „gering“ das ist liegt natürlich im Auge des Betrachtars.).

Pro-Tip: Die Welle nicht vergessen!

Gerade bei „trockenlaufenden“ Gleitlagern, also Kunststoff- und Metall/Kunststoffverbundlagern gilt: Tritt in der Anwendung Feuchtigkeit oder Nässe auf, sollte darauf geachtet werden, dass Aufnahmebohrung und Wellenwerkstoff korrosionsfrei sind. Nicht selten führt der Umstieg von geschmierten auf „trockene“ Lagerlösungen zu Ausfällen durch Korrosion. Warum? Die Fettschmierung hält häufig die Feuchtigkeit aus der Lagerstelle heraus. Fehlt diese, setzt Korrosion ein, die dann in der Regel zum vorzeitigen Ableben der Lagerstelle durch stark erhöhten Verschleiß führt. Rötlicher- oder generell magnetischer Staub ist hier ein „guter“ Indikator. Tritt dieser auf muss ein Korrosionsschutz her um weitere Schäden und somit Kosten zu vermeiden.

Dabei muss ein zuverlässiger Korrosionsschutz nicht teuer sein. Gerade bei Kunststofflagern – die keine gehärteten Wellenwerkstoffe benötigen – kann mit kostengünstigen aber dafür behandelten Materialien gearbeitet werden. Hier können z.B. verschiedene Nitrierverfahren in Betracht gezogen werden. Auch in Kombination mit günstigen Edelstahlwellen und Kolbenstangen können sehr gute Resultate erzielt werden.

Mehr Informationen zu diesem Thema findet ihr in diesem whitepaper