Kunststoffgleitlager für Hochlast? Was heißt eigentlich Hochlast?

Lars Butenschön | 3. Dezember 2018

„Wer Kunststoff kennt, nimmt Stahl“. Tatsächlich habe ich diese Aussage schon länger nicht mehr gehört. Dennoch schwirrt sie noch in den Köpfen so vieler Konstrukteure herum. Im Kern geht beruht diese Aussage auch auf nicht von der Hand zu weisenden Fakten. Die meisten Kunststoffe erreichen auf dem Papier nicht annähernd die Festigkeitswerte von Stahl – oder vielen anderen Metallen. Da liegt der Schluss nahe, bei „Hochlast“-Anwendungen auch Stahl zu nehmen.

Aber die Frage ist, ob das für Gleitlager so relevant ist (Um den unwahrscheinlichen Spannungsbogen direkt zunichte zu machen: Ist es nicht. Aber warum?)

Nicht überall, wo Hochlast drauf steht, ist auch welche drin.

Zunächst einmal die erste ketzerische These gleich vorweg: „Hochlast“ ist trotz der eigentlich sehr guten Mess- und damit Überprüfbarkeit eine sehr persönliche Einschätzung. Es überrascht immer wieder, wie sehr in der Praxis die Definitionen von Hochlast auseinander gehen. Da ist der Entwickler von Rahmendesigns für Mountainbikes, der die Last in den Gelenken des Hinterbaus mit „Da kommen schon extreme Lasten an“ beschreibt und am Ende 60 MPa Druck meint. Oder der Konstrukteur einer Hebebühne, der schon jeden Lagerwerkstoff in die Knie gezwungen hat. Dabei sind seine „extremen Lasten“ nur mit 30 MPa zu beziffern. Merkwürdig. Aber selbst wenn wir die Subjektivität weglassen, die ja hauptsächlich daher kommt, dass jeder „viel“ und „wenig“ anhand dessen bemisst, was in seinem Umfeld eben „viel“ und „wenig“ ist, machen die verschiedenen Werte stutzig. Versuchen wir also, uns dem Thema Stück für Stück zu nähern.

Wie bemisst man hohe Lasten richtig?

Die Belastung von Gleitlagern im speziellen und technischen Komponenten im allgemeinen, wird durch den auftretenden Druck bzw. die Flächenpressung bemessen. Ohne nun in ausführliche Formulierungen technischer Fachliteratur abzudriften: Die Kraft, die auf eine bestimmte Fläche wirkt. Viel Gewicht auf wenig Fläche: Hoher Druck. Viel Gewicht auf viel Fläche: Wenig Druck. (Oder für ein bildliches Verständnis: Der Autor dieses Textes wird mit normalem Schuhwerk im Schnee einsinken. Mit Schneeschuhen, die das Gewicht auf mehr Fläche verteilen, wahrscheinlich nicht).

Es ist die Höhe dieser Flächenpressung, die bei einem Gleitlager „Hochlast“ definiert.

Was ist nun „Flächenpressung“?

Die Flächenpressung – wie auch der Druck generell – wird für Gleitlager im metrischen Teil der Welt mit „Pa“ also Pascal – aufgrund der häufig recht hohen Werte jedoch meist in „MPa“, also Megapascal (1000xPa) angegeben. 1 MPa entspricht dabei einem Newton (N) pro mm² Fläche. Für den Mann mit der Hebebühne aus dem Anfang des Textes bedeutet das: 30 MPa entsprechen 30 Newton pro mm². Also dem Gewicht von 3 kg auf einem mm². Oder etwa dem Gewicht eines Kleinwagens, das Sie versuchen mit der Kuppe ihres Zeigefingers zu heben. (Ausgehend von einer Norm-Zeigefingerkuppe mit 20 x 20 mm Fläche und einem Kleinwagen mit ca. 1200 kg.) …Soviel zum Plakativen Einordnen von Lasten.

Schaut man sich dann noch die Datenblätter von Gleitlagerwerkstoffen an, stellt man fest, dass Kunststoffe zwar eine geringere Druckfestigkeit (oder die für Gleitlager relevantere maximal zulässige Flächenpressung) aufweisen als solche aus Metall, aber dennoch völlig ausreichen. Denn viele Kunststofflager bieten hier Flächenpressungen von jenseits der 100 MPa.

Doch Flächenpressung ist nicht alles.

Ginge es nun allein nach der Flächenpressung, ändert sich trotzdem nichts an meinem Eingangsstatement. Stähle und die meisten anderen Metalle halten höheren Drücken bzw. Flächenpressungen stand, als Kunststoff. Aber der Teufel liegt im Detail. In der Regel werden technische Komponenten nach vorberechneten Belastungskennwerten – wie eben der Flächenpressung – ausgelegt. Gerade bei sich bewegenden Komponenten ist dies jedoch nicht immer so einfach. Bauteile können verkanten oder Konstruktionen nicht vernünftig fluchten. Unebenheiten im Boden führen zu Schlägen und Stößen und damit zu punktuell stark ansteigenden Belastungen…. all das ist nicht nur schwer zu berechnen, sondern sorgt auch für Lastspitzen und ungleichmäßige Belastungen an den Bauteilen. Plötzlich sind andere Eigenschaften gefragt, als das bloße Tragen von Lasten. Ein sehr harter Werkstoff kann so zum Beispiel zu spröde sein, um Schläge zu absorbieren. Ein nachgebender und wieder in die Ausgangsform zurück gehender Werkstoff kann vorteilhafter sein, als einer der – einmal verformt – nicht zurück in die Ausgangslage kommt.

Der Klügere gibt nach

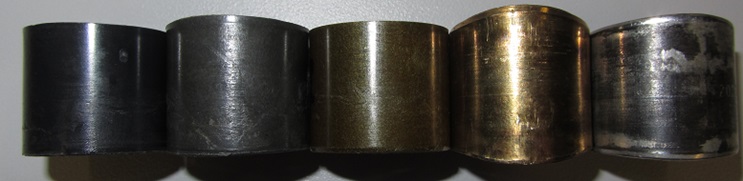

Gerade in von Schlägen, Stößen und Vibrationen geplagten Hochlast-Anwendungen können Kunststoffgleitlager den nominell auf dem Papier überlegenen metallenen Kollegen ein Schnippchen schlagen. So haben schon so manche Stahl- oder Messinglager in Türscharnieren mit schwellender Kipplast das Zeitliche gesegnet und Schmutz und Vibrationen haben noch jedes Stahl-PTFE-Verbundlager im Grubber zur Feldbearbeitung klein bekommen. Die weicheren und gleichzeitig zäheren Kunststoffcompounds können – bei passender Wahl die bessere Alternative darstellen.

Es lohnt sich daher – auch bei vermeintlich hohen Lasten – die technischen Datenblätter von Kunststoff Gleitlagern heran zu ziehen und idealerweise in der Anwendung zu testen.