3D-Druck mit verschleißfesten Kunststoffen

Niklas Eutebach | 24. April 2020

Branchen- und werkstoffübergreifend erobert der 3D-Druck zunehmend nicht nur die Produktentwicklung, sondern auch industrielle Fertigungsprozesse. Doch wenn die Freiheiten der additiven Fertigung ihre volle Wirkung auch im industriellen Einsatz entfalten sollen, müssen 3D-Druck Werkstoffe genau so leistungsfähig sein, wie ihre mechanisch zu verarbeitenden Counterparts. igus hat sich dieser Aufgabe im Bereich der technischen Hochleistungskunststoffe gewidmet und setzt den Fokus auf die Entwicklung von Filamenten und SLS Kunststoffen für den Bau von reibungsarmen und verschleißfesten Bauteilen für den industriellen Einsatz.

Was bedeutet „Verschleißfestigkeit“ für mechanische Bauteile?

Verschleißfestigkeit ist die Fähigkeit des Materials, dem Abrieb in einer Vielzahl unterschiedlicher Belastungszustände zu widerstehen. Betrachten wir zum Beispiel als klassischen Fall ein Gleitlager: Eine Welle dreht oder gleitet unter einer bestimmten Belastung und Geschwindigkeit im Lager. Verschleiß in der Kontaktfläche bedeutet in diesem Fall eine Vergrößerung des Lagerdurchmessers, es entstehen Rückstände und andere unerwünschte Nebenwirkungen, die schlussendlich zum Ausfall des Lagers und damit der Maschine führen. Es kann aber auch zum Verschleiß an der Welle führen, die in den meisten Fällen schwieriger und teurer zu reparieren oder zu ersetzen ist, als das Lager selbst.

Dementsprechend zielt unsere Werkstoffentwicklung darauf ab, die Verschleißfestigkeit des Materials so weit wie möglich zu verbessern. Und natürlich kann der Begriff „Verschleiß“ auf andere bewegte Anwendungen unter ähnlichen Bedingungen ausgedehnt werden: Gleiter, Linearlager, Zahnräder, Gewindemuttern, Anlaufscheiben, Greifer und vieles mehr.

Warum ist die Verschleißfestigkeit wichtig für den 3D-Druck?

Da 3D-Druck inzwischen nicht nur für den Prototypenbau eingesetzt wird, sondern auch als ein Mittel zur Herstellung von Endanwendungsteilen in der industriellen Fertigung Einzug gefunden hat, müssen 3D-Druck-Materialien die gleichen Eigenschaften aufweisen können, wie die Werkstoffe, die zuvor für herkömmliche Fertigungstechnologien verwendet wurden. Dies gilt für alle Materialeigenschaften: mechanisch, thermisch, elektrisch usw. Für unsere Kunden – die sich seit Jahren auf die Hochleistungspolymere von igus verlassen – sind Verschleißfestigkeit und der Reibungskoeffizient die wichtigsten Eigenschaften – auch bei der Auswahl eines Materials für den 3D-Druck.

Um einen reibungslosen Übergang vom Prototyping zur Serienproduktion zu gewährleisten, sind einige der bewährten technischen iglidur Kunststoffe sowohl als 3D-Druck-Material und Halbzeug als auch im Spritzguss erhältlich. Sie weisen in all diesen verschiedenen Formen ähnliche tribologische Eigenschaften auf, was einen großen Vorteil für die Produktentwicklung darstellt.

Weniger Verschleiß bei Verschleißteilen

iglidur-Werkstoffe wurden ursprünglich für den Einsatz als Lager und alle Arten von Komponenten entwickelt, die eine verschleißarme, schmierungsfreie Bewegung ermöglichen (daher der Slogan „Motion Plastics“). Entsprechend werden auch die iglidur 3D-Druck Materialien typischerweise für Baugruppen verwendet, die jeder Art von Bewegung ausgesetzt sind (rotierend, schwenkend, gleitend usw.) – durch den Einsatz von iglidur Kunststoffen aber deutlich langlebiger sind, als es bei Standard-Konstruktionswerkstoffen sonst der Fall ist. Den täglich über unseren 3D-Druck-Service bestellten Teilen nach zu urteilen, profitieren viele Kunden auch von den Eigenschaften der igus Materialien für die Herstellung von maß-gefertigten Zahnrädern. Die Herstellung von Zahnrädern mit mechanischen Verfahren ist je nach Größe und Komplexität deutlich teurer und komplizierter. Des Weiteren haben unsere Versuche gezeigt, dass gewöhnliche Kunststoff-Zahnräder aus POM um ein Vielfaches schneller verschleißen, als 3D gedruckte Kunststoffzahnräder aus iglidur.

Branchenübergreifende Vorteile von verschleißfesten 3D-Druck Materialien

Es gibt viele Industriezweige, die auf iglidur-Werkstoffe zurückgreifen – entweder um einen technologischen Aspekt der Anwendung zu verbessern (z.B. Wartungsaufwand reduzieren, indem die Notwendigkeit einer regelmäßigen Schmierung entfällt) oder um die Kosten für die Serienproduktion zu senken (idealerweise beides!). Schlüsselindustrien sind die Automobil-, Lebensmittel- und Verpackungsbranche, der Maschinen- und Anlagenbau sowie die Energieerzeugung. Aber da so gut wie jede Maschine durch verschleißfeste Bauteile verbessert werden kann und bei igus regelmäßig neue Werkstoffe für besondere Anforderungen entwickelt werden (ESD, lebensmittelkonform, brandhemmend etc.), entdecken immer mehr Branchen den Nutzen von verschleißfesten Kunststoffen aus der additiven Fertigung für sich. So werden zum Beispiel iglidur-Filamente branchenübergreifend für die Prototypen- und / oder Kleinserienfertigung eingesetzt.

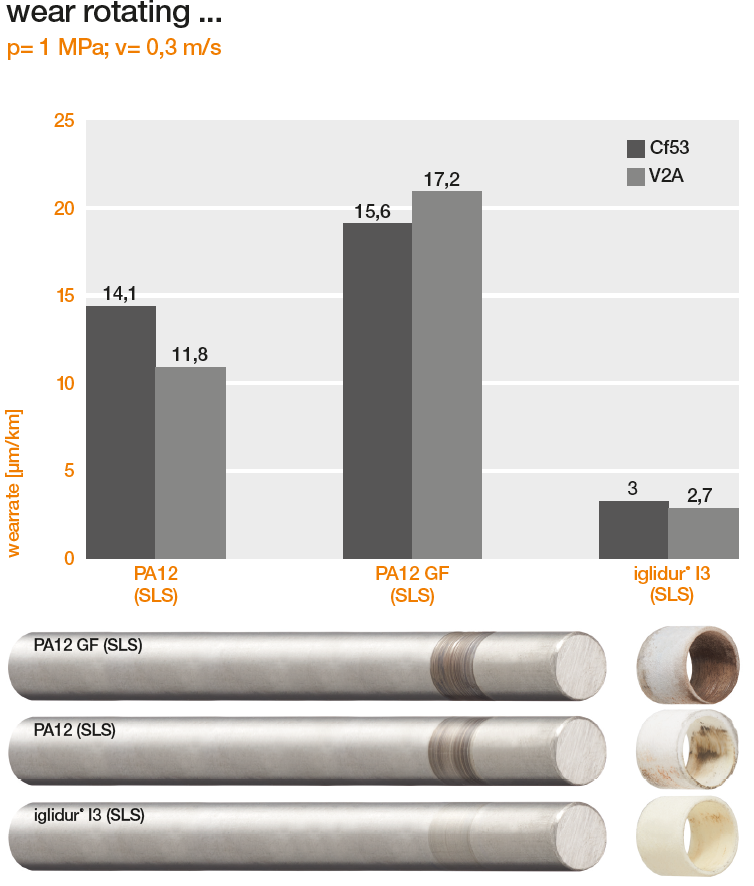

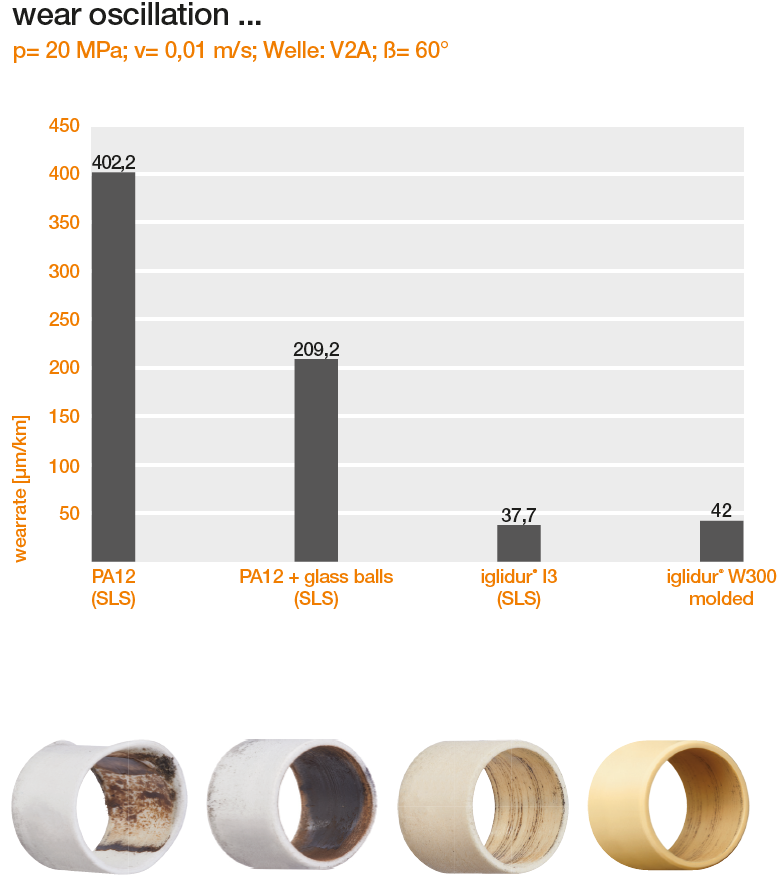

Prüfen, testen, vergleichen – der lange Weg zu hervorragenden Verschleißwerten

igus betreibt ein großes Labor mit spezieller Ausrüstung, um alle versprochenen Eigenschaften zu messen – egal ob Spritzgussteil, Halbzeug oder 3D-Druck-Material. Der Verschleiß wird auf speziellen Vorrichtungen in Langzeittests geprüft, bei denen die oben genannten Belastungsszenarien (Druck, Geschwindigkeit, Temperatur etc.) reproduziert werden. Darüber hinaus testen wir die iglidur-Werkstoffe gegen eine Vielzahl unterschiedlicher Partnerwerkstoffe, also unterschiedliche Stahl- und Aluminium Typen, sowie auch Polymer- und Keramikpartner.

Die sich daraus ergebenden Daten stehen über Online-Tools z.B. unser „Lagerexperte“, Prüfberichte (im Anhang bei dem jeweiligen Produkt), Verschleißtests und weitere Dokumentationen zur Verfügung und können auch direkt für eine spezifische Anwendung angefragt werden.

Der Verschleiß wird in µm/km gemessen: Mikrometer Abrieb im Verhältnis zu Kilometern „Laufstrecke“ in der Kontaktfläche. Mit diesen Informationen können Kunden und unsere technischen Kundenberater die geschätzte Lebensdauer des Teils in der Anwendung berechnen. Generell lässt sich sagen, dass die Lebensdauer immer von Anwendungsparametern wie Materialpartner (Stahl, Aluminium, andere Polymere), Druck (Kraft pro berechneter Auflagefläche), Gleitgeschwindigkeit (wie viel Meter pro Sekunde an der Gleitoberfläche), Bewegungsart (Schwenk, Rotation, Linear) und weiteren Bedingungen wie Temperatur oder Umgebungsmedien abhängt.

Keine Schmierung – kein Problem

Der Verschleiß von mechanisch beanspruchten Teilen wird durch das Fehlen von Schmierung stark erhöht. Aus diesem Grund kann z.B. ein Metallkugellager, das meilenweit (bildlich und wörtlich) laufen kann, schnell ausfallen, wenn nicht die richtige Schmiermethode angewendet wird. Wie kommt es also, dass die 3D-Druck Materialien und Produkte von igus „schmierungsfrei“ verwendet werden können? – Durch die Einarbeitung von Festschmierstoffen in das Polymer entfällt die Notwendigkeit einer zusätzlichen Schmierung. Daraus ergeben sich eine Handvoll Vorteile, z.B. geringerer Verschleiß, bessere Gleiteigenschaften, stark reduzierter Wartungsaufwand, sauberere Maschinen (keine fettigen Finger mehr bei Maschinen, mit denen Nutzer interagieren müssen).

Zu gut um wahr zu sein? Kein Problem, Sie können die Eigenschaften von 3D gedruckten iglidur Bauteilen selber testen, dafür senden wir Ihnen gerne unsere Musterbox zu.