3 Tipps, um Nacharbeit in der Produktion zu vermeiden

Ulrich Schumacher | 16. Oktober 2019

Machen Sie es direkt richtig? Ein Auftrag muss dringend versendet werden. Bei der Endkontrolle des hergestellten Produktes auf Funktionstüchtigkeit und Qualität wird jedoch festgestellt, dass die Funktion nicht einwandfrei gegeben ist. Bevor das Produkt an den Kunden geht, muss nachgearbeitet werden, um die volle Funktionstüchtigkeit gewährleisten zu können. Dadurch kommt es zu Verzögerungen und der Termin des Kundenauftrags ist gefährdet. Kennen Sie dieses Szenario?

Nacharbeit ist eine der schlimmsten Verschwendungsarten. In der Zeit, in der nachgearbeitet wird, wird keinerlei Wertschöpfung betrieben. Nach DIN EN ISO 8402, 1995-08, Ziffer 4.19 sind unter dem Begriff Nacharbeit alle Maßnahmen zu verstehen, die an einem fehlerhaften Produkt ausgeführt werden, damit es die festgelegten Forderungen erfüllen kann.

Müssen Arbeiten, in welche bereits kalkulierte Arbeitsleistungen eingeflossen sind, korrigiert werden, so entstehen Kosten. Je weiter die Arbeit fortgeschritten ist, desto teurer wird es. Das widerstrebt dem Wertschöpfungsmodell. Nacharbeit ist zu 100% offensichtliche Verschwendung und muss eliminiert werden.

Bsp.: Die Konstruktionszeichnung ist falsch

Möglichkeit 1: Die Fehler in der Konstruktionszeichnung fallen unmittelbar auf. Die Nacharbeit ist schnell erledigt.

Möglichkeit 2: Der Fehler wird erst in der Montagephase des Auftrages erkannt. Dadurch entstehen nicht nur höhere Kosten durch Arbeitsleistungen, die doppelt erledigt werden. Darüber hinaus kommt es zu längeren Durchlaufzeiten, Terminverschiebungen und/oder zum Blockieren von Flächen, die für weitere laufende Aufträge benötigt werden.

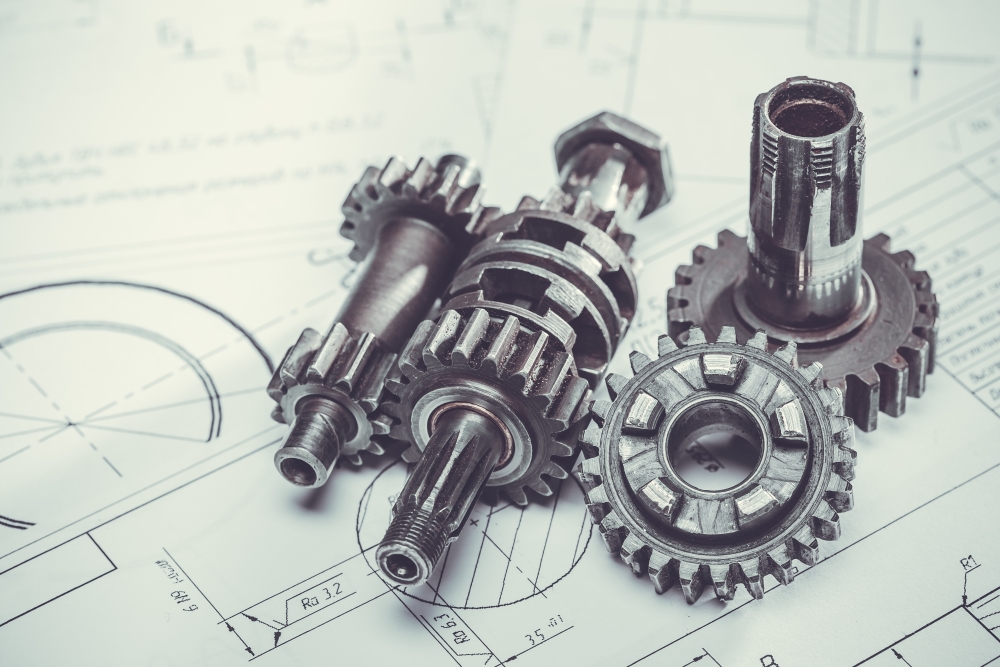

Bei Maschinen, die aus vielen verschiedenen Komponenten zusammengeführt werden, ist die Gefahr der Nacharbeit besonders hoch. Hier müssen standardisierte Arbeitsabläufe geschaffen werden, um Nacharbeit zu verhindern.

Wie lässt sich Nacharbeit in der Produktion vermeiden?

Diese 3 Tipps helfen Ihnen dabei:

1. Tipp: Prozesse analysieren, die häufig zu Nacharbeit führen. Hierzu lassen sich die 5 W-Fragen nutzen.

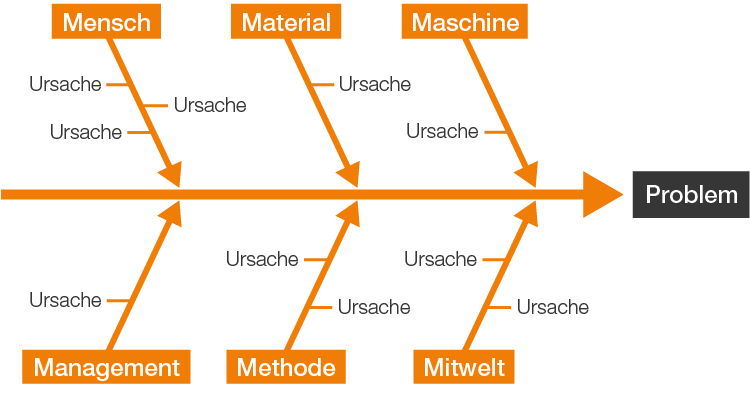

2. Tipp: Mithilfe des Ishikawa-Diagramms lassen sich Ursachen für ein Problem, den Haupteinflussgrößen wie z.B. Maschine, Mensch, Material, Methode zuordnen um dieses zu lösen.

3. Tipp: Die FMEA (Fehlermöglichkeits- und Einflussanalyse) hilft bei der Priorisierung der Abstellmaßnahme. Es werden mögliche Probleme aufgelistet und nach Wahrscheinlichkeit des Auftretens, Bedeutung für den Kunden und Schwierigkeit der Umsetzung der Abstellmaßnahme bewertet.

Bsp: Ishikawa-Diagramm

Nacharbeit vermeiden – mit igus®

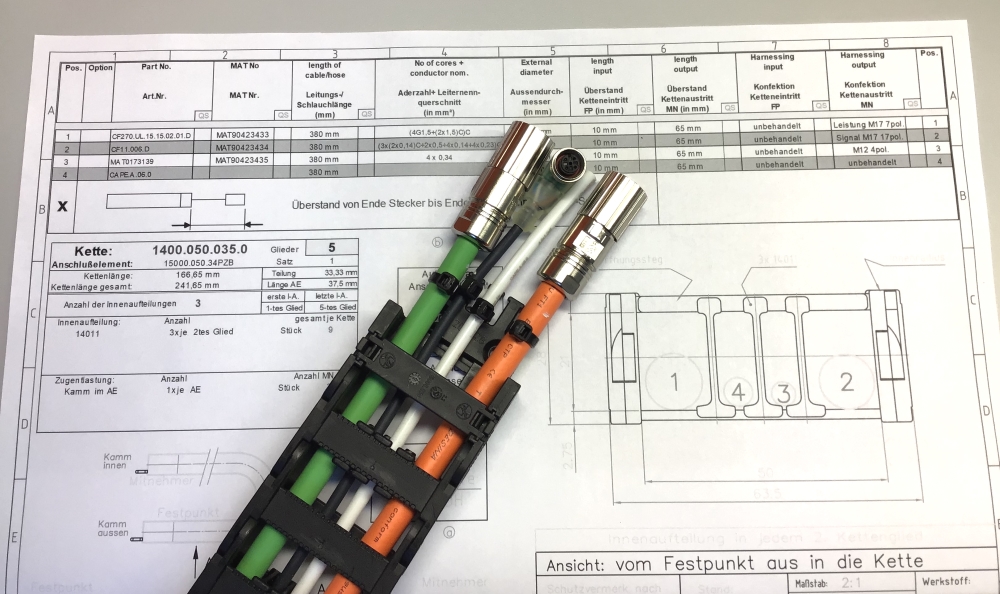

Auch wir bei igus® beschäftigen uns mit diesem Problem und arbeiten stetig an neuen Möglichkeiten Nacharbeit zu vermeiden. Dazu haben wir, als Hersteller und Konfektionär von Energieführungsmodulen, die nötigen Standards geschaffen. Sie erhalten mit readychain® das gesamte System aus einer Hand.

igus® blickt auf jahrzehntelange Erfahrungen im Projektieren und Montieren von readychain® Systemen sowie konfektionierten Kabeln zurück. Durch die einbaufertigen readychain® Lösungen minimieren Sie potenziell anfallende Nacharbeit, da Sie das Produkt als Komplettsystem beziehen. Darüber hinaus wird jede Leitung durch eine unserer Prüfeinrichtungen getestet und freigegeben. Für weitere Infos, besuchen Sie die readychain® sowie die readycable® Seite.