Wie das industrielle Internet der Dinge (IIoT) zur Entwicklung von intelligenten Kunststoffen geführt hat

Richard Habering | 23. Juni 2021

Die zunehmende Verbreitung des Internets der Dinge führt auch zu einer Transformation der globalen Märkte. Aber obwohl viele medienwirksame Anwendungen wie etwa intelligente Haushaltssysteme im Konsumgüterbereich zu finden sind, werden die größten Auswirkung in industriellen Umgebungen erwartet. Die breitflächigere Vernetzung sorgt bereits branchenübergreifend für höhere Effizienz und Produktivität – und das in so verschiedenartigen Bereichen wie Fertigung, Bergbau, Energieversorgung und Landwirtschaft.

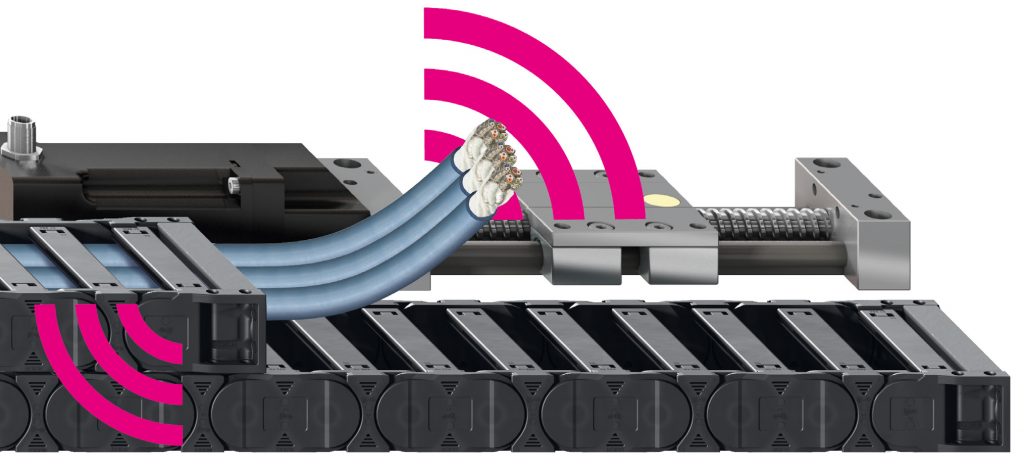

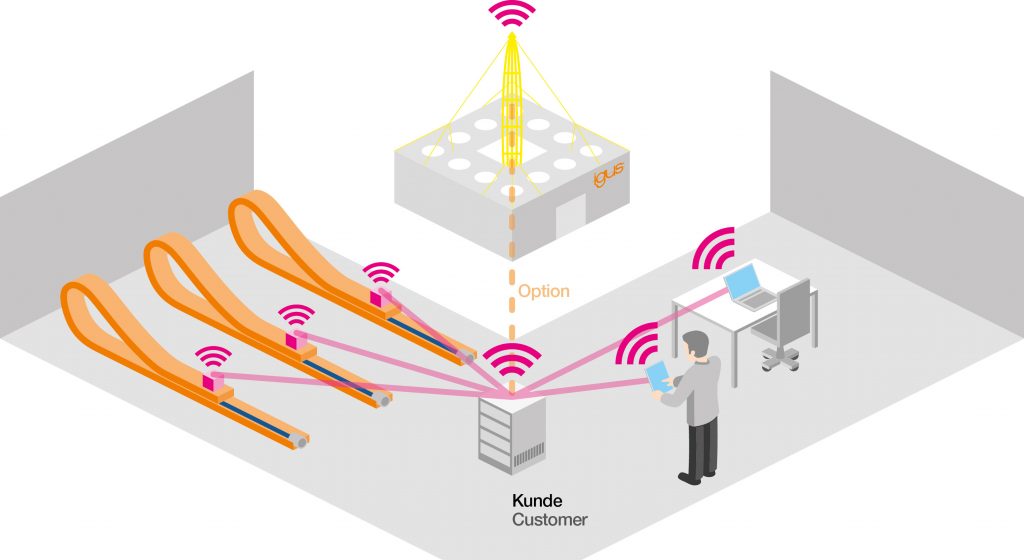

In der Anfangsphase beschränkten sich die IIoT-Möglichkeiten auf hochwertige, hochpreisige Technologien, z. B. Flugzeugturbinen, bei denen die enormen Kosten im Fall eines Betriebsausfalls die Investition rechtfertigten. Mittlerweile gibt es aber einen eindeutigen Trend zu kommunikationsfähigen, intelligenten Geräten, die zur Schaffung integrierter Systeme auf der niedrigsten Stufe der Automatisierungspyramide verwendet werden. Von der aktuellen Entwicklung, in der dann alle „Fabrikobjekte“ einer Smart Factory in Netzwerke integriert sein werden, erwartet man, dass jede bewegte Kunststoffkomponente, wie Leitungen, Energieketten und Lineargleitlager, mit umfassenden Kommunikationsmöglichkeiten ausgestattet sein wird. Diese Komponenten besitzen dann Sensoren, die die Erfassung und Auswertung von Daten ermöglichen, und somit neue IIoT-bezogene Geschäftsmodelle für Maschinen- und Anlagenhersteller zahlreicher Branchen eröffnen.

Die Vorausschauende Wartung als Game-Changer zur Eliminierung von ungeplanten Betriebsausfällen

Gemäß den Recherchen des weltweit tätigen Beratungsunternehmens Accenture Technology kann die erfolgreiche Implementierung vorausschauender Wartung einen bedeutenden Einfluss auf die Leistungsfähigkeit industrieller Organisationen in verschiedenen Sektoren haben, unter anderem durch die Einsparung von 12% bei terminierten Reparaturen, die Verringerung der Gesamtwartungskosten um bis zu 30% und die Eliminierung von Betriebsunterbrechungen um bis zu 70%. Accenture führt als Beispiel Thames Water an, den größten Versorger für Wasser- und Abwasserdienstleistungen in Großbritannien, der Sensoren, Analytik und Echtzeitdaten nutzt, um Anlagenausfälle zu antizipieren und schneller auf kritische Situationen, wie Lecks, zu reagieren.

In diesem Zusamenhang entsteht eine neue Gattung an intelligenten Kunststoffen – insbesondere Leitungen, Energieketten und Lager mit integrierter Intelligenz aufgrund zusätzlicher Sensorik, Überwachungs- und Kommunikationsmöglichkeiten. Durch die Erweiterung um solche Technologien kann die Lebensdauer der in automatisierten Montageanlagen, in Schneidemaschinen, in der Elektronikfertigung, in der Schwerrobotik und der Materialhandhabung eingesetzten Leitungen genau vorhergesagt werden. Energieketten, die in Anwendungen wie Maschinenportalen, Hallenkränen und Wasseraufbereitungsanlagen verwendet werden, können ihren eigenen Verschleiß messen. Demzufolge können intelligente Kunststoffe Fähigkeiten für das industrielle Internet der Dinge liefern, die die Anlagenverfügbarkeit potenziell erhöhen, die Betriebslaufzeit maximieren und die Kosten durch Überwachung und vorausschauende Wartungsmethoden verringern können.

Bewegte Kunststoffe werden bereits in der Industrie und dem täglichen Leben in bewegten Anwendungen intensiv genutzt, so dass bereits ein wertvoller Bestand an Leistungsdaten verfügbar ist. Bei igus® unterstützt ein 3.800 m² großes Testlabor die Ingenieure des Unternehmens bei der genauen Vorhersage der Betriebslaufzeit der Produkte und garantiert so eine höhere Zuverlässigkeit. Intelligente Kunststoffe stellen dagegen den nächsten Schritt für stärker vernetzte „Smart Factory“ dar, bei denen eine automatisierte Zustandsüberwachung und vorausschauende Wartung die Stillstandszeiten auf ein Minimum reduzieren werden. Dies hilft die Anlageneffizienz zu verbessern und die Betriebskosten zu reduzieren.

Intelligente Kunststoffe sind entscheidend für die Verteilung der Infrastruktur des industriellen Internet der Dinge

Es besteht kein Zweifel, dass das industrielle Internet der Dinge bereits jetzt schon für enorme Veränderungen in der Fertigungsindustrie sorgt. Früher waren ausgefeilte Sensortechnik und Datenanalytik auf hochwertige, kostspielige Anlagenteile, wie Flugzeugturbinen, beschränkt. Aber die Vorteile von IIoT-fähigen Systemen werden nun überall in der gesamten Industrielandschaft realisiert, da die Unternehmen den Wert eines besseren Überblicks über die Anlagen realisieren. Dies hat zum Aufkommen intelligenter Kunststoffe geführt, die bereits den allgemeinen Trend zu stärker vernetzten Fabriken als Teil der Industry 4.0-Revolution unterstreichen. Da intelligente „Fabriken der Zukunft“ Realität werden, wird Konnektivität im Produktionsbereich wie nie zuvor eingesetzt werden. Demzufolge wird der Bedarf für IIoT-fähige intelligente Kunststoffe weiter ansteigen, wenn Maschinenhersteller und Anlagenherstelller ihre Produkte zukunftssicher gestalten wollen. Dies stellt eine bedeutende unternehmerische Chance für Hersteller von Entwicklungskomponenten dar, indem traditionelle Produkte mit integrierter Intelligenz angeboten werden können.