Warum Kunststoffkulissenrollen? Teil 2

Bastian Mehr | 9. April 2020

Was ist mit einer Kunststoffkulissenrolle machbar?

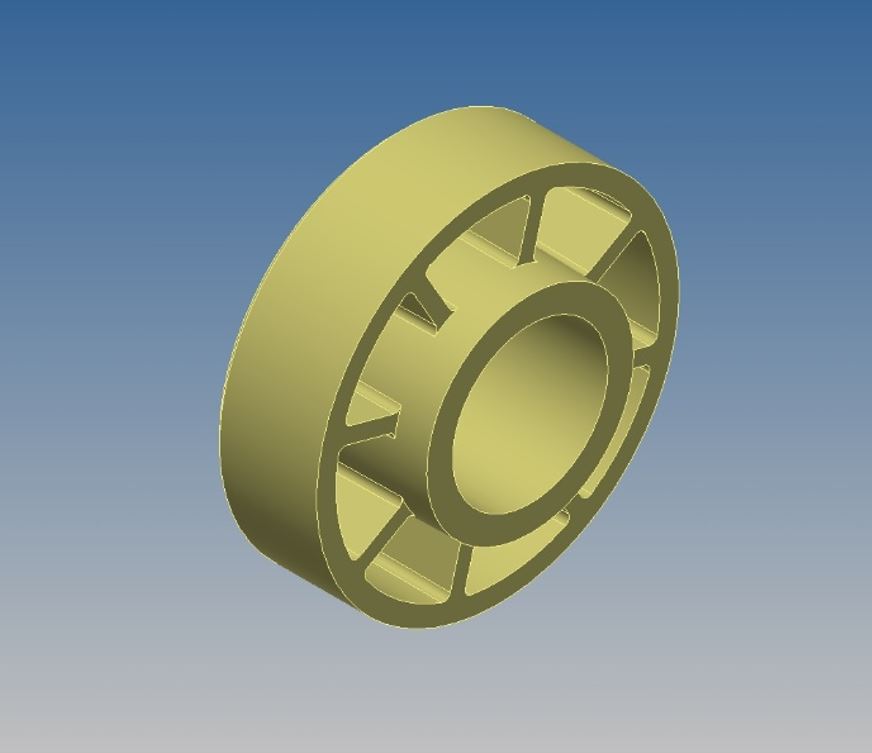

Hier müssen wir ganz klar den Kosten-Nutzen-Faktor vergleichen. Grundlegend ist eine Vollkunststoffrolle ein günstiges Bauteil: Natürlich abhängig vom Material und der dahinterstehenden Fertigung. Die Kunststoffrolle hat aber ihre Grenzen. Hier muss man abwägen, ob der Einsatz geeignet ist.

Bei einer Kunststoffrolle arbeiten wir mit einem Verschleiß über die Lebensdauer X. Hier muss uns klar sein, dass die Rolle nach einer gewissen Laufzeit ein gewisses Spiel erreicht hat. Das muss berücksichtigt werden und limitiert am Ende unsere Lebensdauer.

In der Regel bewegen wir uns im Bereich von Geschwindigkeiten mit bis zu 1m/s und Lasten bis 0,5 MPa. In diesem Bereich können wir gut mit Kunststoffrollen arbeiten. Viele Rollen werden aus UHMPE gefertigt und mit einer Wasserschmierung eingesetzt. Das funktioniert auch gut. Möchten wir jedoch völlig auf eine Schmierung verzichten, haben sich andere Materialien bewährt. Wir sprechen also von einem Trockenlauf ohne jegliche Schmierung. Auch die Kulissenbahn muss nicht geschmiert werden.

Was jedoch oft zu Problemen führt ist der extreme Anstieg der Belastung beim Eintauchen in die Kulisse. Hier wird kurzzeitig die Belastung um ein x-faches erhöht. Dies gilt es zu berücksichtigen. Genauso wirkt sich ein Aussetzbetrieb positiv auf die Lebensdauer aus.

Was allerdings enorm wichtig ist, ist das die Rolle wirklich rollt und nicht rutscht. Eine zu geringe Last auf der Rolle kann dazu führen, dass sich die Lebensdauer auch deutlich verringert. Beim Rutschen der Rollen kann es zu Abflachungen kommen, die ein sauberes Abrollen ausschließen.

Bei zu hohen Belastungen bzw. einem zu Hohen p x v Wert, kann es auch zu einem Verschleiß am Außendurchmesser kommen. Auch die Anwendungstemperatur darf nicht vernachlässigt werden. Sie hat einen starken Einfluss auf den zu erwartenden Verschleiß.

Die Lebensdauer ist nicht einfach kalkulierbar

Auch wenn wir Tausende von Tests bei uns im Labor unter den verschiedensten Bedingungen durchführen, sind Kulissenanwendungen sehr schwer zu berechnen. Jede Kulissenbahn ist anders. Jede Position der Rolle auf der Bahn verhält sich anders. Angefangen bei dem Radius am d2 bis hin zur Breite der Rolle. Alles hat eine Auswirkung.

Einen großen Einfluss auf die Lebensdauer hat das Material der Kulisse und deren Oberfläche. Je nach Werkstoff sind manche Materialien besser geeignet als andere. Hierzu haben wir eine Vielzahl an Daten, auf die wir zurückgreifen können. Was aber eine größere Auswirkung auf den Außendurchmesser hat, ist die Oberfläche. Haben wir eine Kulisse, die nur einfach gelasert ist, wird die Rolle am Außendurchmesser verschleißen. Das muss wenn möglich verhindert werden. Ein leichter Verschleiß ist nicht zu verhindern; Er sollte aber möglichst gering ausfallen. Der Eigentliche Verschleiß soll am d1 stattfinden. Hierzu ist der Gegenlaufpartner in Form der Achse maßgebend. Sowohl der Werkstoff wie auch hier die Oberfläche haben einen sehr großen Einfluss auf den Verschleiß und damit die Lebensdauer. Hier können wir aus den Erfahrungen vieler Tests schöpfen und bei der richtigen Material Paarung unterstützen.

Resultierend aus unzähligen Tests und vielen Realisierten Anwendungen bei Kunden in der Praxis, können wir meist eine sehr genaue Aussage treffen. Das bestätigen wir dann mit einem praxisnahen Test in der realen Anwendung. Ein praxisnaher Test ist meist unumgänglich um alle weiteren Einflüsse, die nicht zu berechnen sind zu berücksichtigen.

Wie sieht die Serienlösung aus?

Nach den erfolgreichen Tests, die mit mechanisch gefertigten Rollen durchgeführt werden, muss nun an die Serie gedacht werden. Hier sind wir von zwei Faktoren abhängig.

- Wie hoch ist die zu erwartenden Serienstückzahl?

- Wie sehen Geometrie und Toleranzen aus?

Um die Entscheidung für eine Serienlösung zu fällen, ist es wichtig zu wissen, wo die zu erwartenden Stückzahlen liegen. Davon abhängig wird dann geprüft, ob sich der Invest in ein Spritzgussteil rechnet oder nicht.

Genauso wichtig ist aber auch die geforderte Geometrie. Haben wir überhaupt eine Chance die Rolle im Spritzguss abzubilden oder sind die Toleranzen viel zu eng. Ein weiterer wichtiger Punkt sind die Größe bzw. vielmehr die Wandstärke der Rolle. Hier sind oftmals Wandstärkenreduzierungen mit zusätzlichen Verstrebungen für ein Spritzgussteil notwendig.

Haben sie Fragen? Gerne unterstützen wir Sie bei Ihrer Auslegung

Das hier ist nur ein kurzer Anriss dieser komplexen Thematik. Gerne beraten wir Sie hier individuell und unterstützen Sie bei Ihrer Auslegung.

https://www.igus.de/info/virtueller-besuch

Sie interessieren sich für unsere Produkte für die Getränkeindustrie?