Warum flexible Leitungen kein Verschleißteil sind

Stefan Wehrmann | 13. Juli 2020

„Die Leitungen an der Maschine tauschen wir alle 6 Wochen aus. Das ist ja normal!“ Sätze wie diese hören wir in unserer Branche immer wieder. Den wenigsten Anwendern ist bewusst, dass dieser Zustand eben nicht normal ist. Die Auswahl der richtigen Leitung macht den Unterschied. Warum flexible Leitungen kein Verschleißteil sind möchte ich in diesem Beitrag genauer erklären. Zusätzlich werde ich kurz die Unterschiede zwischen Standardleitungen und Leitungen für die Energiekette aufzeigen.

Als Beispiel nutze ich dabei die Optimierung einer Produktionsstraße, in der Roboter zum Einsatz kommen.

Kleines Bauteil, Große Wirkung

Zurück zur eingehenden Aussage eines Kunden. In seinem Betrieb wurden Roboter und andere Komponenten innerhalb der Produktionsstraße regelmäßig gewartet. So weit, so normal.

Was jedoch für uns -als Spezialist für bewegte Anwendungen- ungewöhnlich war, war die Tatsache, dass bei jedem Wartungsintervall auch sämtliche Leitungen ausgetauscht wurden. Der Kunde erklärte, diese seien nach ca. 6 Wochen erfahrungsgemäß defekt. Durch den präventiven Austausch würde man teuren Stillständen entgehen. Im Detail ging es hierbei um zwei Motorleitungs-Varianten, eine Servo- sowie eine Feedbackleitung. Ausgewählt wurden die Leitungen lediglich nach elektrischen Anforderungen und dem Preis.

Nach erster Analyse der Anlagen und Anforderungen vor Ort, standen plötzlich ganz andere Wartungsintervalle im Raum. Wir konnten dem Kunden eine Lebensdauer von mindestens 3 Jahren garantieren. Diese Zahlen konnten wir im Nachgang sogar noch um die wahrscheinliche Gesamtlebensdauer der neuen Leitungslösung ergänzen. Laut unseren Berechnungen lag diese bei ca. 14 Millionen Doppelhüben was in etwa 6 Jahren Laufzeit entspricht.

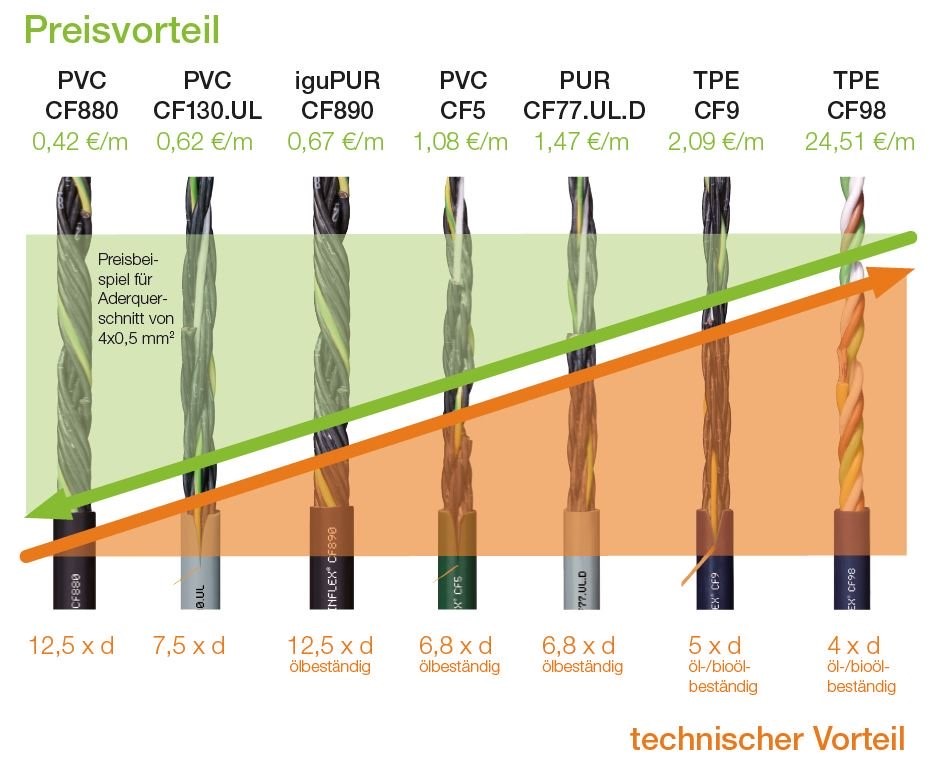

Die leicht höheren Investitionskosten auf die einzelnen Leitungskomponenten wurden für den Kunden zur Nebensache. Denn die Kosten für den Komplettaustausch der Standardleitungen lag um ein Vielfaches höher. Nimmt man den störungsfreien Betrieb der Gesamtanlage hinzu, ergibt sich eine deutliche Reduzierung der Produktionskosten.

Doch wie ist das möglich?

Standardleitung vs. Leitung für die Energiekette

Im Gegensatz zu den vorher verwendeten Standardprodukten entsprechen die jetzt ausgewählten Leitungen exakt dem Anforderungsprofil des Energieketten Systems.

Grundsätzlich entscheiden die folgenden 7 Konstruktionsmerkmale, ob eine Leitung diesen Anforderungen entspricht.

- Aufbau des Leitungs-Kerns

- Litzenaufbau

- Aderisolation

- Verseilung

- Innenmantel

- Schirmung

- Außenmantel

Der zugentlastende Kern z.B. nimmt die Kräfte auf, die bei einer typischen linearen Kettenbewegung entstehen und sonst evtl. für Aderbrüche sorgen. Auch die speziell verseilten Adern mit kurzer Schlaglänge sorgen für ein geringeres Risiko für Korkenzieher und Aderbrüchen.

Ein druckextrudierter und zwickelfüllender Innenmantel bei geschirmten oder ein druckextrudierter zwickelfüllender Außenmantel bei ungeschirmten Leitungen verhindert eine Bewegung der Adern innerhalb der Leitung, wenn diese in der Kette geführt wird.

Weiter wird durch speziell flache Flechtwinkel der geflochtenen Schirmung ein konstanter Schutz vor elektromagnetischen Einflüssen gesichert.

Der Grund dafür, dass Leitungen von Anwendern als Verschleißteil gesehen wurden liegt demnach nur in der falschen Auswahl der Leitung. Passt eine Leitung in ihrem Aufbau nicht zur Anwendung, ist sie schneller defekt und muss regelmäßig ausgetauscht werden.

In dem vorliegenden Fall konnte durch Leitungen mit extrem abriebfesten TPE Außenmantel den Anforderungen des kleinen Biegeradius entsprochen werden.

Darüber hinaus boten wir dem Kunden ein kostenloses Training für die Kollegen in der Montage an, um über die Besonderheiten bei der Installation von Leitungen in Energieketten aufzuklären und so evtl. Fehler zu vermeiden.

Möchten auch Sie Kosten senken und die Lebensdauer erhöhen?

Wir helfen Ihnen dabei, sprechen Sie uns an!

Fazit:

Mit dem Einsatz von auf die Anwendung optimierten Leitungen können Produktionsprozesse klar und einfach optimiert werden.

Jeder hat sicher schon einmal vom Toyota Prinzip gehört.

Die fünf Säulen, auf denen dieses Produktionsprinzip beruht, sind in etwa gleichzusetzen mit den Punkten; „Prozesse synchronisieren“, „Prozesse standardisieren“, „Fehler vermeiden“, „Anlagen verbessern“ und „Werker trainieren“.

Mit dem standardisierten Einsatz von für die Energiekette optimierten Leitungen, können Anlagen gezielt verbessert und Fehler vermieden werden. Zusammen mit der Schulung über die korrekte Handhabung der Energieführungskomponenten erreicht man so das letztendliche Ziel: Verschwendung eliminieren, Stillstände vermeiden.

Vermeintlich günstige Verschleißteile entpuppen sich sonst schnell als versteckte Kostenfallen durch teures präventives Austauschen oder aufwändigen After Sales Maßnahmen bei ausgelieferten Maschinen.