Das Selektive Lasersintern(SLS) gehört zu den pulverbettbasierten Additiven Fertigungstechnologien. Auf Basis von CAD-Daten werden physische Kunststoffbauteile mittels Energieeintrags eines Laserstrahls hergestellt. Als Ausgangsmaterial wird der Kunststoff in Pulverform eingesetzt.

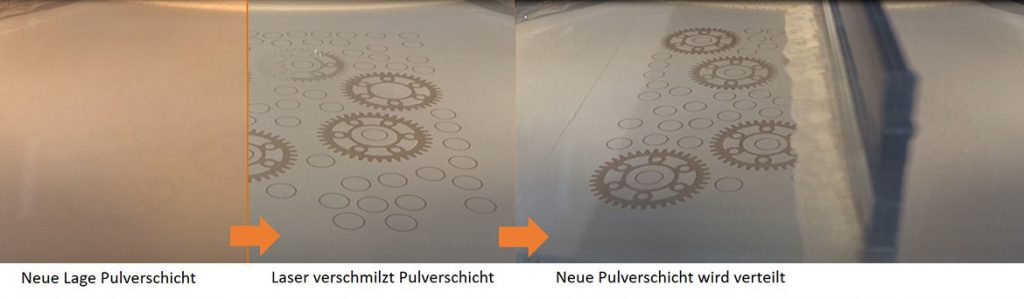

Der Lasersinter-Prozess gliedert sich in die sich wiederholt ablaufenden 3 Schritte:

– Pulverschicht auftragen

– Temperatur nachregeln

– aktuelle Schicht belichten

Das Pulver wird in einer dünnen Schicht (typischerweise 0,1 mm) über eine Bauplattform im Bauraum des Druckers aufgetragen und kurz unterhalb der Schmelztemperatur aufgeheizt.

Das Pulver charakterisiert sich durch eine möglichst vorteilhafte Partikelgrößenverteilung im Bereich von 10- 100 µm. Grundsätzlich muss das Pulver eine ausreichende Fließfähigkeit aufweisen um eine hohe Packungsdichte des losen Pulvers gewährleisten zu können.

Der Laserstrahl schmilzt die aktuellen Bauteilquerschnittsflächen der jeweiligen Bauteile die in dieser Schicht positioniert sind auf. Durch das Belichten der dünnen Pulverschicht verschmilzt diese mit der jeweils darunterliegenden. Nachdem eine Schicht belichtet wurde, wird die Bauplattform abgesenkt und es wird die nächste Pulverschicht aufgetragen.

Im weiteren Baufortschritt senkt sich die Bauplattform im Bauraum immer weiter ab und das Pulverbett, bestehend aus losem Pulver welches als Stütze fungiert und die belichteten Bauteile, sinkt nach unten ab so das oben nach und nach weitere Schichten aufgetragen werden können. Der gesamte Bauraum wird so mit einer Geschwindigkeit von ca. 10 mm/h von oben nach unten additiv aufgefüllt und mehrere Hundert bis Tausend kleine-mittelgroße Bauteile hergestellt.

Nach Beendigung des Baujobs muss dieser abkühlen. Die Abkühldauer entspricht etwa der Fertigungszeit. Anschließend wird der Bauraumbehälter entnommen und vorsichtig in einer Auspackstation entleert. Das überschüssige Pulver, welches nicht per Laser zu Bauteilen verschmolzen wurde wird entfernt und kann beim nächsten Druckvorgang erneut genutzt werden (Recyclingraten von ca. 10-50% sind beim Lasersintern üblich und können materialspezifisch variieren).

Die fertig abgekühlten Bauteile werden vollständig vom Pulver gereinigt und je nach Anspruch an die Oberfläche nochmals nachbearbeitet. Standardreinigungsverfahren ist das Glasperlenstrahlen.

Die prozessbedingte raue Oberflächenstruktur kann mittels Nachbearbeitungsverfahren verbessert werden. Etablierte Verfahren sind hier das mechanisch-abrasiv einwirkende Verfahren Gleitschleifen mittel Schleifkörper (auch als Trowalisieren bekannt), sowie das chemische Glätten.

Darüber hinaus ist das nachträgliche Einfärben, durch eine oberflächennahe Infiltrierung (Eindringtiefe: ca. 0,3 mm), die häufigste Art der Nachbearbeitung um Optik und Haptik von lasergesinterten Bauteilen zu verbessern.