Das HACCP-Konzept für Unternehmen in der Verpackungs- und Lebensmittelindustrie

Christine Barreto | 12. Oktober 2021

Um einen sicheren Umgang mit Lebensmitteln gewährleisten zu können, bedürfen produzierende Unternehmen heutzutage eine Reihe an Hygienekonzepten, darunter auch das HACCP-Konzept. Das Akronym bezeichnet den englischen Ausdruck Hazard Analysis and Critical Control Points und ist im Deutschen allgemein als Gefahrenanalyse kritischer Kontrollpunkte bekannt. Einfach gesagt dient das HACCP-Konzept zur Eigenkontrolle von Lebensmittelunternehmen, um das Produkt und die Verbraucher:innen zu schützen. Dabei setzt das Konzept auf Flexibilität – jedes Unternehmen kann und sollte das Konzept auf die eigenen Prozesse und Strukturen anwenden. Dabei ist das HACCP-Konzept einer von vielen Grundpfeilern der Lebensmittelsicherheit in der Lebensmittelindustrie. Es ist Teil des gesetzlich geregelten Systems, das eine Qualitätssicherung bei der Produktion von bzw. dem Umgang mit Lebensmitteln ermöglicht.

Was genau ist das HACCP-Konzept?

Das Konzept für Lebensmittelsicherheit soll dafür sorgen, dass Unternehmen, die dem Hygienerecht unterliegen, einen entsprechenden Umgang mit Lebensmitteln vorweisen. Die grundlegenden Bausteine des HACCP-Konzepts setzen sich zusammen aus Wareneingangskontrolle, Temperaturüberwachung, Reinigung und Desinfektionsplan, Schädlingsbekämpfung, Personalschulung und Rückverfolgbarkeit. Hierbei gilt es, die einzelnen Bausteine nicht nur zu überprüfen, sondern die Ergebnisse der Prüfung auch stets zu dokumentieren.

Unter anderem geben die Bausteine des Hygiene-Konzepts vor, dass gelieferte bzw. eingekaufte Ware auf dessen Zustand, Mindesthaltbarkeitsdatum und Temperatur geprüft werden muss, sowie ein fester Reinigungs- und Desinfektionsplan der Anlagen und Betriebsräume festgelegt werden soll.

Wie wird das HACCP-Konzept umgesetzt?

Um ein HACCP-gestütztes Verfahren zu etablieren, können Sie sich der 7 Grundsätze bedienen:

- Gefahrenanalyse, bei der Gefahren ermittelt werden.

- Ermittlung der kritischen Punkte der Prozessstufe(n).

- Festlegung von Grenzwerten für diese kritischen Punkte.

- Festlegung und Durchführung effizienter Überwachungsverfahren.

- Festlegung von Korrekturmaßnahmen, falls eine kritische Prozessstufe unkontrolliert abläuft.

- Festlegung von regelmäßig durchzuführenden Verifizierungsverfahren, um festzustellen, ob den Vorschriften gemäß Punkten 1-5 entsprochen wird.

- Erstellung von Unterlagen und Aufzeichnungen, um nachweisen zu können, dass den Vorschriften gemäß den Ziffern 1-6 entsprochen wird.

Die Gefahrenanalyse

Grob umrissen beinhaltet die Gefahrenanalyse eine Identifizierung aller möglichen Gefährdungen, die zu jedem Zeitpunkt der Lebensmittelherstellung entstehen können. Die Gefahrenarten können physikalischer, chemischer oder biologischer Natur sein, die den Lebensmittelkonsum für Menschen gefährlich machen. Hierbei wird der zeitliche Ablauf aller Prozessstufen betrachtet, sowie der Produktionsablauf, um die Wahrscheinlichkeit des Auftritts dieser Gefahren zu ermitteln.

Kritische Punkte, Grenzwerte und Überwachungsverfahren

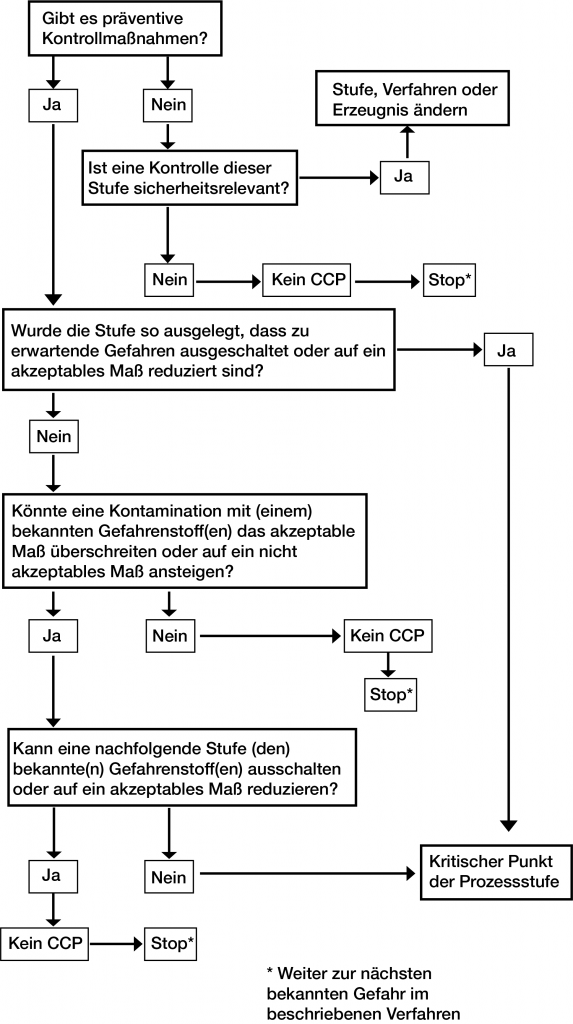

Als kritische Punkte werden die Punkte jeder Prozessstufe verstanden, bei denen eine Gefahr auftreten kann. Hier empfiehlt es sich, einen Entscheidungsbaum zu erstellen, der dabei hilft die kritischen Punkte der Prozessstufen zu ermitteln.

Grenzwerte sind die äußersten Werte bezogen auf die Unbedenklichkeit des Erzeugnisses. Diese sollten als feste Parameter messbar sein, um kritische Punkte erkennbar zu machen. Mit den Grenzwerten gehen auch die Überwachungsverfahren einher, mit denen ein Kontrollverlust einwandfrei festgestellt werden kann. Die Messungen eines Überwachungsverfahrens sollten in geeigneten, regelmäßigen Abständen durchgeführt werden.

Korrekturmaßnahmen und Dokumentation

Korrekturmaßnahmen treten ein, sobald eine Abweichung von den kritischen Grenzwerten erkennbar ist. Die Maßnahmen sollten bereits im Vorhinein bestimmt worden sein, um diese bei Grenzwertüber- /unterschreitung unverzüglich umsetzen zu können.

Die Dokumentation betrifft alle Grundsätze der HACCP, denn diese müssen stets nachvollziehbar und nachprüfbar sein.

Eine detaillierte Übersicht der 7 Prinzipien des HACCP-Konzepts bietet der TÜV Nord an dieser Stelle an.

Lebensmittelsicherheit und Kunststoff – passt das überhaupt zusammen?

Mit Sicherheit. Die Lebensmittelindustrie profitiert oft von Bauteilen aus Kunststoff. Sei es ein geringeres Gewicht, eine bessere Chemikalienbeständigkeit als Edelstahl oder eine geringe Feuchtigkeitsaufnahme. Auch in unserem Produktsortiment für die Verpackungs-, Lebensmittel- und Getränkeindustrie bewähren sich viele Elemente aus Hochleistungskunststoff durch ihre Festschmierstoffe. Das bedeutet keine Schmierung der Bauteile mit Schmieröl, was wiederum die Produktkontamination minimiert.

Auch im Bereich Hygienic Design muss es nicht immer Edelstahl sein, sondern kann – wie hier berichtet – durchaus auch andere Werkstoffe und Lebensmittelsicherheit vereinen.

Grundlage des Artikels bilden der Leitfaden für die Umsetzung von HACCP-gestützten Verfahren der Europäischen Kommission und Artikel 5 der Verordnung EG 852/2004.

Sie interessieren sich für unsere Produkte für die Verpackungs-, Lebensmittel- und Getränkeindustrie?