Gleitlager tempern – Entspannung aus dem Backofen

Lars Butenschön | 19. November 2018

Tempern beschreibt allgemein die Wärmebehandlung von Werkstoffen über einen längeren Zeitraum. Das Ziel: das Gefüge der Materialstruktur verändern, damit der Werkstoff anschließend günstigere Eigenschaften aufweist. Mit anderen Worten: Kuchen backen für Geduldige….und am Ende hat man nicht mal leckeren Kuchen. Konkret sind mit den Eigenschaften aber nicht Fluffigkeit oder knusprige Krusten gemeint. Tatsächlich beeinflusst das Tempern bei Metallen zum Beispiel die Festigkeit und Zähigkeit. Bei Glas oder Kunststoffen geht es jedoch vor allem um die sogenannten Spannungen im Material. Bei Kunststoffgleitlagern kommen wir in diesem Zusammenhang mal wieder auf unser Lieblingsthema zu sprechen. Den Press-Sitz.

Warum überhaupt Tempern?

Um zu verstehen, was das Tempern von Kunststoffgleitlagern mit dem Presssitz zu tun hat, müssen wir uns zunächst anschauen, was das mit den Spannungen auf sich hat. Um zu verstehen, wo diese her kommen, müssen wir uns den Aufbau von Kunststoffen vor Augen führen. Jeder Werkstoff besteht aus Molekülen. Die Anordnung dieser Moleküle bestimmt die mechanischen Eigenschaften eines Werkstoffs. Sind die Moleküle als Gitter angeordnet (kristallin) sind sie sehr hart (zB. Diamanten). Weisen sie wenige oder gar keine Bindungen auf, ist der Werkstoff weich bzw. flüssig. Diese Bindungen ändern sich unter Temperatureinfluss und je nach Werkstoff bei völlig unterschiedlichen Temperaturen.

Bei der Verarbeitung von Kunststoffen treten jedoch häufig stark schwankende Temperaturen auf. So zum Beispiel beim Spritzguss: Erhitzen zur Schmelze, Verspritzen in das Spritzgusswerkzeug, Abkühlen. Bei diesem Prozess kühlen je nach Bauteilform nicht alle Bereiche des Bauteils gleich schnell ab. Dort wo das Material dicker ist, dauert es dann beispielsweise länger, bis das Material abgekühlt – und wieder in den kristallinen Bereich gekommen ist – als bei dünneren Bereichen. Auch bei der Bearbeitung von Halbzeugen aus Kunststoff trifft dieses Phänomen auf. Durch die Bearbeitung wird der Werkstoff lokal stark erwärmt. An den Schnittflächen ändert sich kurzfristig die Materialstruktur, ehe sie wieder abkühlt. Das Ergebnis: Spannungen im Material.

Eine spannende Angelegenheit…

Diese Spannungen lassen sich durch den Einfluss von höheren Temperaturen oder unter Druck abbauen. Die „Menge“ an Spannung, die abgebaut wird hängt dabei von der Höhe der Temperatur bzw. des Drucks und der Einwirkdauer ab. Bei ausreichender Einwirkdauer reichen bereits relativ geringe Temperaturen oder Drücke. Der Prozess des Spannungsabbaus hat auch einen Namen. Relaxation.

Und so kommen wir auch zum Thema Presssitz bzw. der Bedeutung dieses Umstands für Kunststoffgleitlager zurück. Kunststoffgleitlager werden bekanntlich in etwas untermaßig ausgeführte Aufnahmebohrungen eingepresst. Sind die Kunststoffgleitlager aus Kunststoffen, die besonders schnell Spannungen abbauen (heißt: zum Relaxieren neigen), reichen nun teils schon Temperaturen von 80-90 °C um dafür zu sorgen, dass der Werkstoff relaxiert. Das Lager beginnt aus der Aufnahmebohrung heraus zu wandern.

Gleitlager tempern als Option bei auswandernden Gleitlagern

Dieses Problem lässt sich durch geschickte Formgebung in den Griff bekommen, indem man die Lager formschlüssig am Auswandern hindert. Leider ist dies aus konstruktiven Gründen manchmal nicht möglich. Und hier kommt das Tempern ins Spiel. Eine Möglichkeit, um das „Entspannen“ von Gleitlagern zu verhindern, ist die Spannung von Vornherein möglichst zu minimieren. Dazu versucht man, das Materialgefüge als ganzes noch einmal möglichst gleichmäßig zu ordnen. Dazu müssen alle Bereiche des Bauteils möglichst gleichmäßig auf eine hohe (je nach Werkstoff unterschiedlich) Temperatur gebracht und anschließend möglichst gleichmäßig wieder abgekühlt werden. Diesen Vorgang nennt man „Tempern“. Das Gemeine an diesem Prozess ist, dass sich nur schwer im Vorfeld für jeden Werkstoff und jedes Bauteil vorhersagen lässt, wie und wie lange getempert werden muss um welchen Grad an Verbesserung zu erreichen. Hier hilft häufig nur experimentieren.

Dennoch gibt es einige Aspekte die helfen können:

- Entscheidend ist eine langsame gleichmäßige Erhitzung und Abkühlung

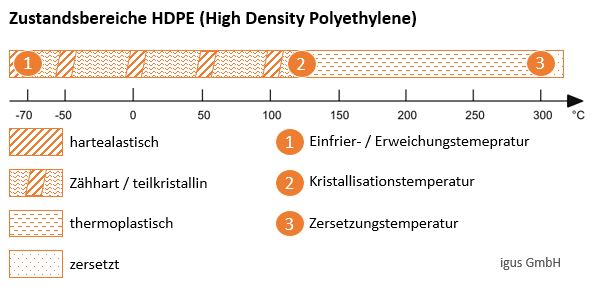

- Die Temperatur muss unterhalb des Erweichungs-/Schmelzpunktes des jeweiligen Materials liegen

- Halten Sie die Temperatur des Ofens während des Tempervorgangs möglichst konstant

- Die Luft im Temperofen sollte zirkulieren (Umluft)

Das Tempern gehört in der Regel zum Standardrepertoire der meisten Kunststoff-verarbeitenden Unternehmen. Häufig ist die Wärmebehandlung bereits standardmäßig im Bearbeitungsablauf integriert, so dass Sie sich in diesen Fällen nicht mit diesem Problem auseinander setzen müssen.