Gedruckt so gut wie gespritzt – Antriebsmutter im Vergleichstest

igu-blog-adm | 21. März 2019

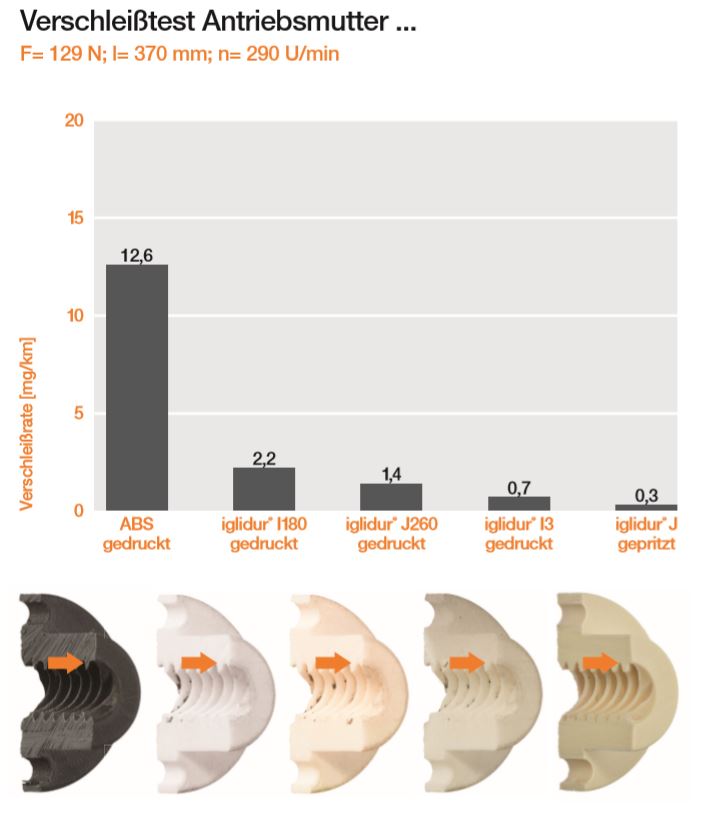

Testergebnisse beweisen: 3D gedruckte Antriebsmutter mit hervorragender Verschleißrate im Vergleich zu Standardpolymeren für den 3D-Druck. Testwerte von SLS-Mutter aus I3 zeigen kaum Unterschiede zu Spritzgussmaterial. Die Verschleißrate einer ABS gedruckten Antriebsmutter liegt um das 18-fache höher als das SLS-Material iglidur I3. Die exakten Testwerte findet ihr in den unteren Absätzen.

Erkenntnisse aus Tests liefern Grundlage für Online-Lebensdauerrechner

In Köln, um genauer zu sein im Stadtteil Porz, treibt der Polymerexperte igus sein Unwesen. In dem größten Testlabor der Branche, auf über 2750 m², werden jährlich um die 15.000 Tribologieversuche (Reibung und Verschleiß) durchgeführt. Es werden beispielsweise Linear-, Schwenk- und Rotationsverschleiß sowie Reibwerte getestet. Die daraus gewonnen Erkenntnisse fließen anschließend in eine Vielzahl von Online-Tools, die zur Berechnung der Produktlebensdauer in einer Anwendung dienen – richtig gelesen, ihr könnt sogar die Lebensdauer eures 3D-gedruckten Gleitlagers berechnen.

Verschleißtest – Gedruckt versus gespritzt

Nach einem kurzen Exkurs zu den Online-Tools geht´s nun zurück zu den versprochenen Testergebnissen. Getestet wurden gedruckte Antriebsmuttern aus ABS, iglidur Filament I180 und J260, SLS-Material iglidur I3 sowie die Spritzgussvariante aus iglidur J. Der Teststand ist so aufgebaut, dass auf die Antriebsmuttern eine Kraft von 129 Newton wirkt, bei einem Verfahrweg von 370 mm und einer Geschwindigkeit von 290 Umdrehungen pro Minute. Nach 3 Wochen zeigt sich bereits, dass die ABS gedruckte Antriebsmutter mit einem Verschleißwert von 12,6 (mg/km) einen 18-fach höheren Wert als das SLS-Material iglidur I3 (0,7) vorweist. Nur die gespritzte Mutter aus iglidur J schraubt sich mit einem Wert von 0,3 am Lasersintermaterial I3 vorbei. Die im FDM-Verfahren gedruckten Muttern aus iglidur I180 und J260 reihen sich im Mittelfeld mit Werten von 2,2 und 1,4 ein.

Fazit

Der Verschleißtest zeigt, dass 3D-Druck-Standards wie ABS, für Anwendungen in Bewegung nicht unbedingt die richtige Wahl sind. Wir wissen, überall wo Bewegung ist, ist auch Verschleiß. Diesen Verschleiß kann man hervorragend mit der richtigen Materialauswahl mindern – ein gutes Beispiel hierfür sind kosten- und zeitintensiven Wartungsarbeiten an Anlagen und Maschinen, die ganz einfach durch reibungs- und verschleißoptimierte Materialien gesenkt werden.

Weiterhin ist festzuhalten, dass die Qualität des 3D-Druckmaterials iglidur I3 hinsichtlich seiner tribologischen Eigenschaften dem Spritzgussmaterial schon sehr nahe kommt. Die These, „Gedruckt so gut wie gespritzt“, nehmen wir somit als bestätigt an.

Perspektivwechsel: Vergleicht man nun die Verfahren miteinander, so ist der 3D-Druck ab Stückzahl 1 bis hin zu Kleinserien wirtschaftlich interessanter als der Spritzguss, da beispielsweise keine Herstellungskosten für teure Spritzgusswerkzeugen anfallen. Manch einer würde nun ein Veto einlegen und auf eine Dreherei oder Fräserei hinweisen. 3D drucken statt fräsen ist ein weitere Blogbeitrag, welcher sich genau mit dieser Thematik beschäftigt.

Für alle, die jetzt testen möchten

Falls ihr aktuell an einem Projekt arbeitet für welches Antriebsmuttern oder andere Verschleißteile benötigt werden, schreibt uns unter folgender E-Mail-Adresse de-3D-printing@igus.net. Wir bieten euch an Materialien wie das iglidur I3 oder auch weitere iglidur 3D-Druckmaterialien zu testen. Wenn ihr bereits ein 3D-Modell (STP-/STEP FILE vorausgesetzt) eures Bauteils habt, aber keinen eigenen 3D-Drucker, so fragt gerne direkt über den 3D-Druckservice an.

Tim Klein

nicht schlecht!