Exoskelett – Bionik pur

Ulf Hottung | 15. Mai 2020

Im Tierreich weit verbreitet, für den Menschen eine Option. Die außen auf dem Körper angeordneten Skelette der Gliederfüßer sorgen ebenso für Stabilität, wie die Endoskelette bei Säugetieren, aber anders.

Warum nicht die Vorteile beider Systeme vereinen ?

Das Endoskelett (innenliegend) ist stark und trotzdem sehr beweglich und verfügt daher auch über eine Vielzahl von Gelenken. Es ist mittig zu den Körper- und Extremitäten-Achsen angeordnet. Unterstützt wird es von Muskeln und Bändern, die die beweglich miteinander zusammengesteckten Einzelteile an Ort und Stelle halten, sowie stützen und Kraft einleiten.

Dadurch wird Heben, Halten, Aufstehen usw. möglich, eben alles, wofür Kraft in einem Hebelarm benötigt wird.

Anforderungen für die industrielle Nutzung

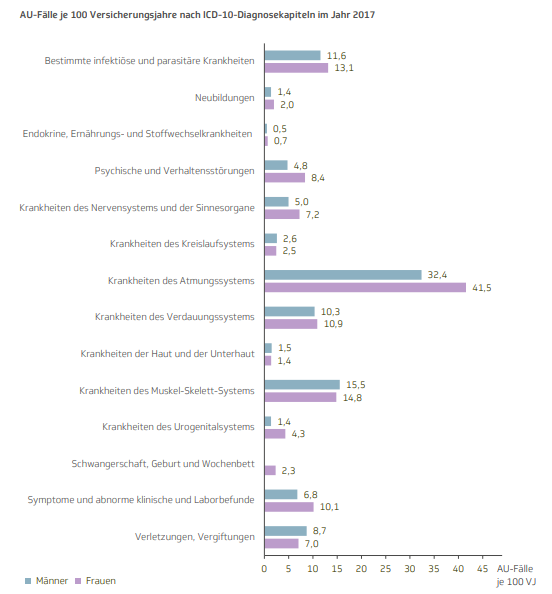

Im heutigen Arbeitsalltag allerdings, wird häufig mehr und monotonerer Krafteinsatz gefordert, als manchem Körper recht ist. Wer nur alle zig Jahre als Heimwerker die Zimmerdecke streicht und dabei die Rolle hoch- und den Kopf in den Nacken halten muss, kann sich gut vorstellen, weshalb bestimmt Industriezweige erhöhte Krankschreibungsraten bei bestimmten Tätigkeiten aufweisen.

So nehmen in einer Krankenkassen Auswertung von 2017 Arbeitsunfähigkeiten des „Muskel-Skelett-Systems“ den 2. Platz der Erkrankungen ein.

Dabei sind nicht nur falsche Sitzhaltung oder nicht ergonomische Arbeitsplätze interessant, sondern auch die Arbeit an sich. Häufiges Heben, Arbeiten über Kopf und immer wiederkehrende Bewegungen schlagen sich ebenso in der Statistik nieder.

Die unterstützenden Exoskelette bilden eine Möglichkeit, diese Beeinträchtigungen zu verringern.

Aktiv oder passiv ? Aktivität ist immer gut, aber:

Generell werden zwei Arten Exoskelette unterschieden, „aktive“ = mit Aktuatoren angetriebene Systeme und externer Energiezufuhr und „passive“ Varianten, die unter- und abstützen, indem Sie über Balanciersysteme Anteile der erforderlichen Kraft bereitstellen und damit Muskulatur und Skelett entlasten.

„Passive“ Exoskelette sind Fliegengewichte mit Extrakraft.

Und da kommt der Vergleich mit dem Gewichtheber ( bis 1977 hieß die Klasse „bis 55 kg“ noch offiziell „Fliegengewicht“ ) , Weltrekord der Klasse bis 56 kg, heute: 171 kg im Stoßen.

Der Weltrekordler in der höchsten Gewichtsklasse ( > 105kg ) bringt es auf „nur“: 264 kg.

Das Leichtgewicht kann also mehr als das 3-fache seiner Körpermasse bewegen, der Schwerathlet erreicht nur ca. das 2,5-fache seines Körpergewichts.

Das passive Exoskelett setzt deutlich auf Inspiration aus der Bionik

Nutzen die Gliederfüßer z.B. leichten Kalk oder Chitin für ihren Panzer, müssen industrielle Exoskelette vom Menschen getragen werden. Damit werden dem Gewicht und der Nutzungsdauer des Gerätes Grenzen gesetzt. Wenn die Arme zwar verstärkt werden, die Unterstützung auf dem Rücken aber so schwer ist, dass dieser nach kurzer Zeit schmerzt, ist der Kompromiss nicht gefunden.

Deshalb werden verstärkt Vorteile von Kunststoffen genutzt. Zuallererst das Gewicht. Rahmenbauteile und Federn, soweit möglich aus Verbundwerkstoffen wie CFK, Einsatz von metallischen Werkstoffen nur dort, wo wirklich erforderlich, dann aber auch gern aus Titan oder Aluminium.

Durch die Anbindungen der Einzelgelenke am Exoskelett, hier ist es am besten direkt parallel zu den „echten“ Gelenkpunkten zu arbeiten, ist eine Vielfalt an Gelenken vorhanden.

DER Hauptvorteil von Kunststoff:

Damit wird bereits DER Vorteil von Kunststoff sichtbar: 80% weniger Gewicht, bei gleichem Bauraum! Nachfolgend ein Beispiel für identische Bauteile nach ISO 3547-1 für Gleitlager. Nicht nur im Fahrzeugbau sehr wichtig für Effizienz.

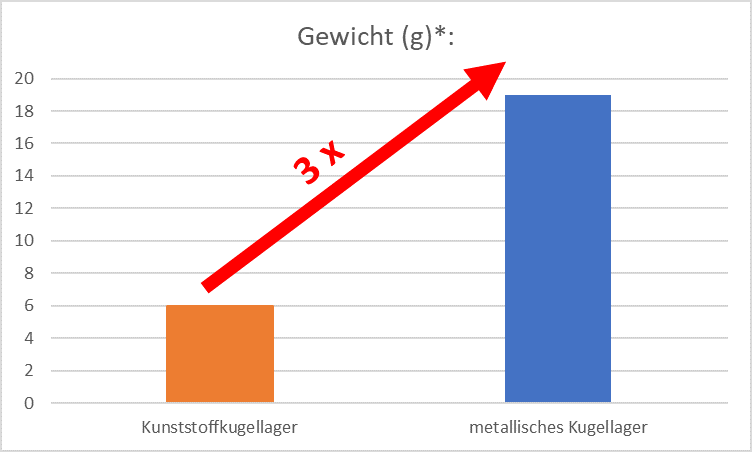

Der Vergleich eines weiteren Lagertyps mit ebenfalls 10 mm Innendurchmesser:

Multipliziert um einen Faktor >3 der Vergleich von Kugellagern: ca. 6 zu ca. 19 Gramm – (*) Baugröße 6000-2RS (Kunststoff mit Labyrinth-Dichtung)

Ein weiterer Vorteil für Kunststofflösungen „unübliche Lagerbolzen“

Um den Gedanken des Leichtbaus fortzusetzen, dürfen auch die Bolzen, als sich bewegendes und tragendes Element, nicht übersehen werden.

Aluminium z.B. ist 3-mal leichter als Stahl, allerdings auch biegeempfindlicher. D.h.: es kann nicht der gesamte Gewichtsvorteil genutzt werden, bei gleicher Biegefestigkeit muss größer dimensioniert werden. Allerdings nicht, bis der Gewichtsvorteil erschöpft wäre…. Erfahrungsgemäß ist ein Faktor von 1,3 bis 1,5 ausreichend.

Bei Titan ist kaum mit einer größeren Dimensionierung zu rechnen.

Reibung und Verschleiß

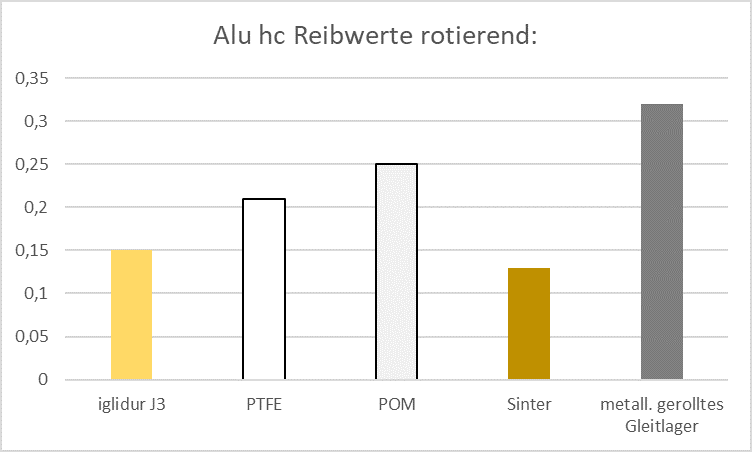

Die Knackpunkte in der Gleitlagerauslegung. Vorab: Kugellager werden (unter Vernachlässigung von Außeneinwirkungen wie Schmutz, Korrosion usw.) vorauss. nicht verschleißen und auch die besten Reibwerte zeigen. Trotzdem: meist sind sie zu schwer und zu teuer.

Schaut man sich Reibwerte von gängigen Gleitlagerbuchsen auf ausgewählten Bolzenmaterialien an, erkannt man deutliche Unterschiede. (alle Versuche durchgeführt im Rotationsversuch bei igus® unter gleichen Bedingungen)

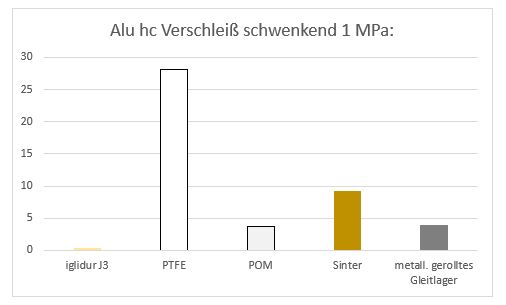

Ebenso sieht es mit den Verschleißraten der Bauteile auf diesen „Leichtbauwellen“ aus:

Alles zusammen gute Gründe für den Einsatz von Kunststoff-Gleitlagern. Wie z.B. auch einer der Wegbereiter von Exoskeletten für den Einsatz zuhause berichtet: https://www.igus.de/info/vector-2016-robots

Viele Grüße, Ulf Hottung