Welche Aufgaben haben elektrische Steckverbindungen in der Industrie?

igu-blog-adm | 22. August 2019

Steckverbinder, Kurzform Stecker, befinden sich in der Industrie an fast allen Schnittstellen. Wird eine Schnittstelle steckbar ausgeführt, so lässt sich im Service-/Fehlerfall schnell und werkzeuglos unterbrechen. Ebenfalls können auf diese Weise ganze Baugruppen steckbar, d.h. modular und austauschbar ausgerüstet werden, um bei etwaigen Arbeiten die Stillstandszeiten auf ein Minimum reduzieren. Auch beschleunigen Steckverbinder die Erstmontage auf der Betriebsstätte des Endkunden.

Wussten sie schon…?

Albert Büttner entwickelte im Jahre 1925 den Schuko-Stecker (= Schutzkontakt-Steckverbinder) und erhielt 1930 das Patent für den Stecker mit Erdungseinrichtung.

1 Einfache und unkomplizierte Anschlussmöglichkeit

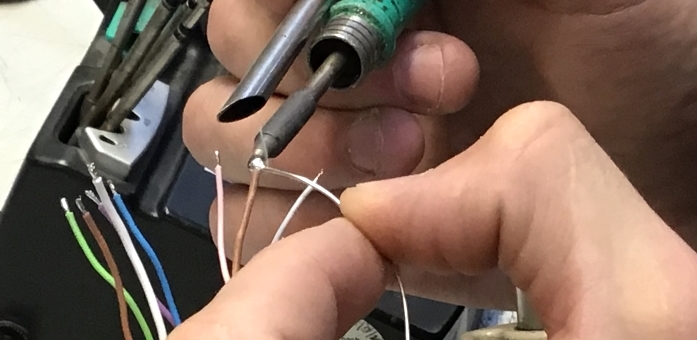

Industriell genutzte Steckerkomponenten sind auf eine möglichst unkomplizierte und reproduzierbare Verwendung ausgelegt. So bieten sich neben den Anschlussvarianten wie der Crimptechnik, Schraubtechnik oder des Lötanschlusses auch werkzeuglose Möglichkeiten. Dazu zählen Zugfederanschlüsse, Push-In oder Schneidklemmtechniken.

2 Schnelle Verarbeitung – schlanke Arbeitsprozesse (lean)

Viele der o.g. Anschlussvarianten bieten bei den Verarbeitungen einen hohen Zeitvorteil.

Wenn Crimpkontakte verwendet werden und hier hohe Stückzahlen gefertigt werden, können neben den klassischen Handzangen Crimpautomaten zum Einsatz kommen. Über Crimpautomaten kann eine gleichbleibend hohe Qualität, dank Crimpkraftüberwachung, während der maschinellen Verarbeitung gewährleistet werden. Viele Crimpmaschinen können vor dem Crimpvorgang auch vorbereitende Schritte wie z.B. das Abisolieren der Ader übernehmen. In diesem Bereich spricht man dann von Strippercrimper. Somit verschlanken sich die Arbeitsprozesse wiederum.

3 Gewährleistung größtmöglicher Sicherheit

Über Baugrößen, Kodierungen bzw. Kodierelemente, Polzahl, Polanordnung, Drehrichtung usw. bieten Steckkomponenten Sicherheit. Ist ein Produkt steckkompatibel, stimmen die genannten Parameter überein und es können ggf. Alternativen zu einem nicht verfügbaren Artikel eingesetzt werden.

Über Kodierungen sind mehrfach vorkommende, gleiche Stecker an einer Anlage zu individualisieren. Das heißt, wenn Kodierbolzen verwendet werden, können bei einer Inbetriebnahme (IBN) auf Kundenseite nur passend zu einander kodierte Stecker verbunden werden. Stimmt die Kodierung nicht überein, ist das Zusammenstecken hardwaremäßig verriegelt. Somit können auch Personalkosten bei Servicearbeiten aktiv eingespart werden, indem die Servicekraft oder der Inbetriebnehmer Aufgaben der Elektrofachkraft übernimmt und die einzelnen Komponenten funktionssicher zusammensteckt. Neben der Möglichkeit über Bolzen, Stifte oder ähnliches zu kodieren, besteht auch die Option einer Farbmarkierung oder schriftlichen Kennzeichnung, die jedoch unter schlechten Lichtverhältnissen und widrigen Umständen leicht zur Fehlsteckung und damit zur Fehlfunktion führen kann.

Ob Los 1, Serien- oder Massenproduktion: readycable® von igus®

Technisch ausgereifte Produkte verschiedener Hersteller werden bei igus® in Köln kundenspezifisch konfektioniert. Unter anderem setzt igus® einige der bekanntesten Hersteller ein, wie z.B. folgende:

- TE Connectivity

- Molex

- Phoenix Contact

- FCT

- ITT Cannon

- Harting

- Telegärtner

- Weidmüller

- Souriau

- Murr Elektronik

Für alle verarbeiteten Materialien hält igus® sowohl das passende Verarbeitungswerkzeug als auch Lagerbestand bereit. Durch die enge Zusammenarbeit und Spezialisierung mit namhaften Herstellern der Branche wird ein Großteil der Stecker hoch automatisiert maschinell verarbeitet. Der daraus resultierende Qualitätssprung und die eingesparte Verarbeitungszeit sind auf direktem Wege über Preis und Lieferzeit bei den Kunden spürbar.

Gerne beantwortet igus® weitere Fragen auch im persönlichen Gespräch und berät Sie bei Ihrer individuellen Stecker- sowie Kabel-Konfiguration. Hier können Sie eine persönliche Beratung anfragen.