Dichtung für Gleitlager: Welche Ansätze gibt es?

Uwe Sund | 5. August 2019

Zuviel Dreck im Lager?

Grundsätzlich sind viele Gleitlager – je nach Typ – deutlich unempfindlicher gegenüber Schmutz als Wälzlager. Aber wie so oft: wenn es zu viel ist – dann ist es zu viel.

Spätestens wenn das gesamte Lagerspiel mit Schmutz gefüllt ist, wundert sich niemand mehr über Probleme. Besonders bei abrasivem Schmutz. Und gerade auch in Anwendungen aus dem Bereich Landtechnik und Baumaschinen kann man davon ausgehen, dass die „richtige Korngröße“ den Weg ins Lager findet. Mit den üblichen Konsequenzen für Lager, Welle und Lebensdauer …

Klassisch ist natürlich: Schmierung – nach dem Prinzip „viel hilft viel“. Das Fett quilt an den Seiten heraus und bildet quasi eine „Fettringdichtung“. Das ist effektiv. Allerdings nur solange wie auch kräftig nachgeschmiert wird. Also wartungsintensiv.

Somit nicht besonders „lean“ – geschweige denn „clean“.

Wird nicht sorgfältig gewartet / geschmiert: siehe oben … „Zuviel Dreck im Lager?“

Ansonsten kommen natürlich alle üblichen Verdächtigen in Frage.

O-Ringe:

Günstig, je nach Design der Lagerstelle auch sehr effektiv. Nachteil: Die Toleranzen müssen schon relativ eng sein.

Lippendichtungen:

Günstig – je nach Ausführung.

Nachteil: eher empfindlich, sollten etwas gefettet sein, um zu funktionieren, recht enge Toleranzen zwischen Lager und Welle notwendig. Vom Design eigentlich nur im Innendurchmesser des Lagers anzubringen. Also eher axial als radial effektiv arbeitend.

Filz kann nicht nur für lustige Hüte oder Schuhe verwendet werden. Es gibt viele Unternehmen, die sich ausschließlich mit technischem Filz beschäftigen. Die Hauptverwendung findet sich als Dämmmaterial (z.B. Automotive) und in Filteranlagen. Es gibt die unterschiedlichsten Qualitäten.

In der Vergangenheit war Filz aber auch als Dichtung sehr verbreitet, sogar in Kurbelwellenlagerungen in Volvo und Borgward Motoren.

Googelt man „Filzdichtung“ und sucht nach Bildern zeigen sich viele Ergebnisse aus dem Bereich „Ersatzteile für Oldtimer“.

Auf der ganzen Welt finde ich regelmäßig Filz als Dichtung in Landmaschinen. Das sind zum Teil uralte Designs. Aber das Material taucht auch immer wieder als „Problemlöser“ in aktuellen Maschinen auf.

Daher habe ich mich entschlossen bei uns einen Versuch durchzuführen.

Dazu haben wir eine Fahrwerkskomponente in Sand laufen lassen. Das Design ist so gestaltet, dass der Sand nur radial in die Lagerung gelangen kann.

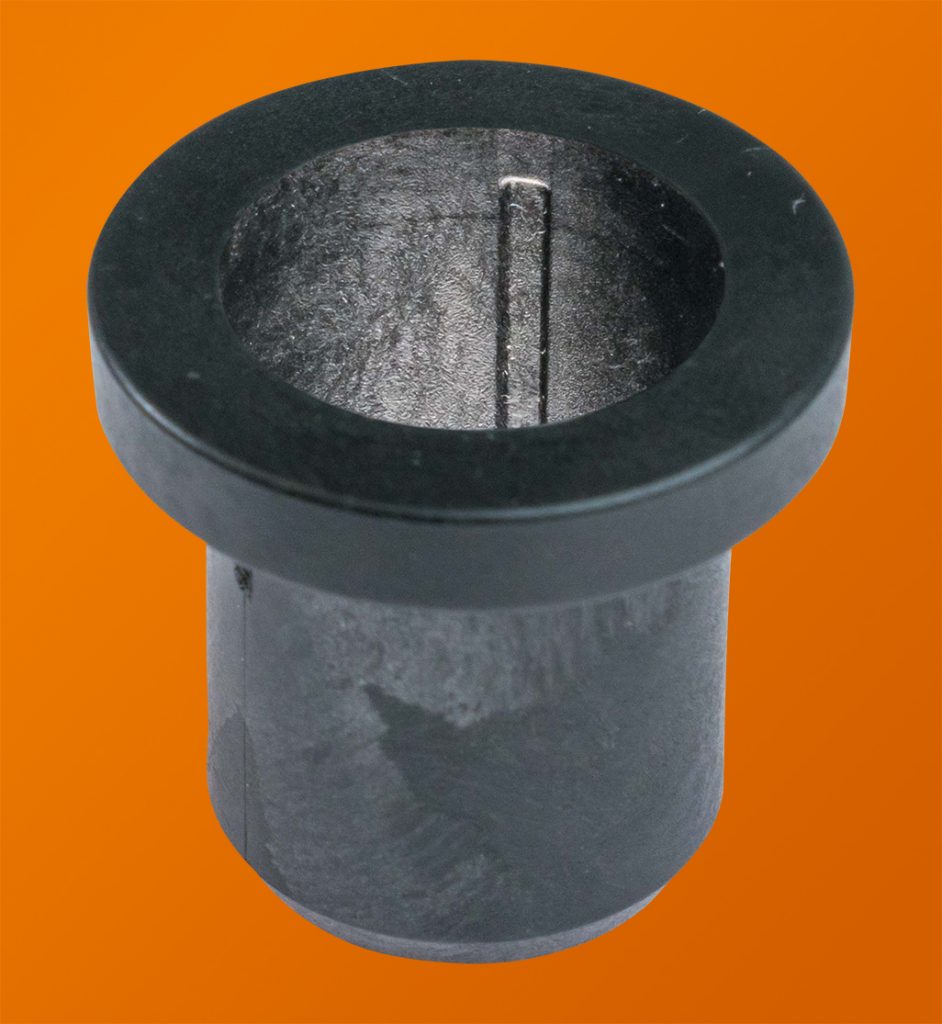

Um den Filzring (Stärke 2mm) in die Anwendung zu bringen, haben wir einen 1mm tiefen Absatz in das Lager gedreht. Damit der Ring während der Montage an Ort und Stelle bleibt wurde etwas Sekundenkleber zur Hilfe genommen … Es gibt filz auch mit Kleberücken … Je nach Design „legt man ihn einfach dazwischen … Das Material bietet sehr viele Freiheiten.

Die Bilder sprechen für sich, das Lager ohne Filzring ist im Innendurchmesser und auf dem Bund extrem verschlissen, auch die Welle bereits stark eingelaufen.

Filz lässt sich stark komprimieren ohne großen Widerstand zu leisten. Große Toleranzen und auch Fluchtungsfehler können ausgeglichen werden, eingebetteter Dreck wird nur mit sehr geringer Kraft gegen die Welle oder Aufnahme gedrückt. Es findet dann eher ein Poliereffekt statt, als dass der Gegenlaufpartner „zerkratzt“ wird.

Filz wirkt wie ein Filter. Der Schmutz wird gefiltert, bis der Filter verstopft ist. Ist der Filter dicht geht es nicht weiter für den Schmutz.

Filz hält – bei einer Initialschmierung – das Fett im Lager. So kann aus einer Lagerstelle die regelmäßig gewartet werden muss, ein wartungsfreies Lager entstehen. Und der Schmutz bleibt draußen.

Filz hat einen niedrigen Reibwert. Etwa 0,22 (trocken) gegen Stahl.

Filz kann über ein sehr breites Temperaturspektrum eingesetzt werden.