Lager klemmt auf Welle? Typische Ursachen bei Kunststofflagern

Lars Butenschön | 22. Oktober 2018

Klemmende Wellen können verschiedene Ursachen haben. Bei Kunststoffgleitlagern kann die Umgebungstemperatur eine wichtige Rolle spielen. Was dahinter steckt und wie sich ein solcher Fall in der Praxis darstellen kann, wollen wir uns einmal genauer anschauen. Ein (halb) fiktives Beispiel aus der Praxis: Ein Hersteller von Maschinenelementen beobachtet nach wenigen Aufheiz- und Abkühlzyklen einer Heizanlage zwischen Raumtemperatur und 100 °C, dass selbige blockieren und quietschen. Bei genauem Hinsehen stellt sich heraus: Das Lager klemmt auf der Welle! Dabei sind doch die Kunststoffgleitlager nagelneu? Und die Temperaturbeständigkeit liegt laut Hersteller jenseits der 130°C!

Das Verhalten von Werkstoffen bei Temperaturunterschieden

Um zu verstehen was hier passiert, schauen wir uns an, welche Auswirkungen Temperaturen und Temperaturschwankungen auf Kunststoffe haben. Und nicht nur auf Kunststoffe im Speziellen. Alle Werkstoffe werden durch Temperaturen beeinflusst. Die allermeisten Werkstoffe dehnen sich bei Erwärmung aus. Allerdings unterschiedlich schnell. Bei der Auslegung von Gleitlagertoleranzen muss dieser Effekt mit in Betracht bezogen werden.

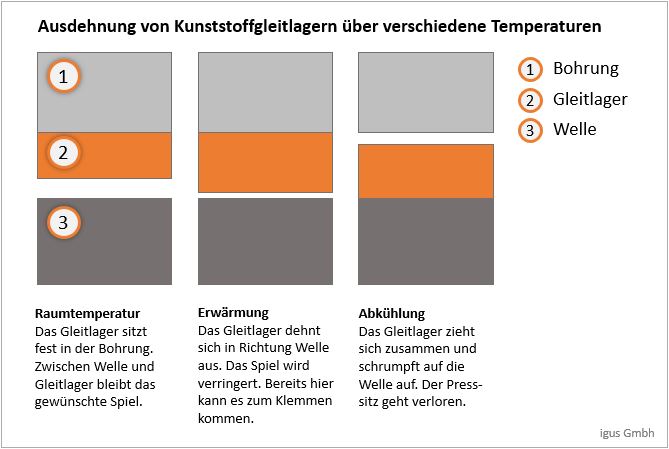

Um das Ausmaß dieses Effekts ein zu ordnen: Die maßliche Ausdehnung durch die Temperatur macht im vorliegenden Fall eine Differenz von gerade einmal 0,7% aus. Das Problem: Das Kunststoffgleitlager dehnt sich schneller aus, als die Aufnahmebohrung. Das heißt: Das Lager wird größer, nicht jedoch die Aufnahmebohrung, in der es steckt. Die Folge: Das Gleitlager dehnt sich zur Welle hin aus. Denn dort gibt es – oder gab es einmal Platz, beziehungsweise Spiel. Reicht dieses Spiel nicht aus, wird es eng in der Lagerstelle. Bereits jetzt kann es passieren, dass die Welle schwergängig dreht.

Noch enger wird die Lage hingegen, wenn das Maschinenelement wieder abkühlt. Denn: Was sich bei Wärme ausdehnt, zieht sich üblicherweise bei Kälte auch wieder zusammen. Und da auch hier das Kunststofflager wieder schneller ist, als das träge Metall drumherum, schrumpft es unter Umständen sogar noch weiter auf die Welle auf. Spätestens jetzt läuft´s schlecht. Das Lager klemmt auf der Welle.

Kein Grund zur Entspannung

Und noch eine Auswirkung hat das Wechselbad der Anwendungsparameter: Relaxation. Unter Relaxation versteht der Werkstoff-kundige den Abbau innerer Spannungen. Und zwar nicht beim Feierabendbier, sondern bei Werkstoffen, die unter Spannung stehen. Werkstoffe bauen abhängig von Ihrer Beschaffenheit und der Umgebungstemperatur über Zeit Spannung ab. Vereinfacht gesagt geben Sie der auf sie einwirkenden Last nach. Im Falle unseres Gleitlagers ist der Abbau der Spannungen jedoch nicht erwünscht – schließlich stellt diese den Presssitz des Gleitlagers sicher und sorgt dafür, dass das Gleitlager in der Bohrung bleibt.

Die Konsequenz der Relaxation: Das Gleitlager verliert seinen Presssitz und fällt aus der Aufnahmebohrung.

Das Lager klemmt auf der Welle? Obacht bei der Werkstoffauswahl

Glücklicherweise sind sowohl Wärmeausdehnung als auch Relaxationsverhalten nicht nur bei Metall und Kunststoff unterschiedlich, sondern auch innerhalb dieser Werkstoffgruppen. Manche Kunststoffe dehnen sich spät oder wenig bei hohen Temperaturen aus, manche mehr. Auch bei Metallen ist dies nicht anders.

Grobe Richtwerte sind hier die Koeffzienten für thermische Ausdehnung oder Längenausdehnung und die Temperaturbeständigkeit. Manche Gleitlagerhersteller geben außerdem an, oberhalb welcher Temperaturen Werkstoffe zusätzlich axial zu sichern sind, um in Folge des Presssitz-Verlustes nicht aus der Aufnahmebohrung zu fallen. Es kommt also – wie so oft – auf die Wahl des richtigen Kunststoffs an.