Scara Solution: Von der Idee zum Produkt Folge 2

Marius Glaue | 29. Juli 2020

Das Paket von Epson ist angekommen

„Ja ist denn heut schon Weihnachten?“ oder „Häh, ich hab doch gar nichts bestellt?“ geht einem über die Lippen oder zumindest durch den Kopf, wenn der Anruf vom Wareneingang kommt: „Euer Paket ist da.“ So oder so ähnlich könnte es sich bei der Ankunft des G6-553S Manipulator RC620 zugetragen haben, den wir von Epson Deutschland zu Testzwecken zur Verfügung gestellten bekommen haben, um eine serienreife Scara Solution zu entwickeln.

Schnell wurde ein Platz in unserem 3.800 m² Testlabor in Köln gesucht. Hier ein kleiner Einblick in unser damals noch mit 2.750 m² etwas kleineres Testlabor. Vor der Verschraubung des Roboters auf dem Tisch macht es Sinn, die Vollständigkeit der Lieferung zu überprüfen. Die Versuchung der Inbetriebnahme ohne vorherige Prüfung der gelieferten Einzelteile war jedoch extrem groß. Das nächste Bild zeigt, dass wir nach der Verschraubung des Roboters mit dem Tisch doch einen kühlen Kopf bewahrt haben und uns zum Abhaken des Lieferscheins entschlossen haben. Wie zu erwarten war, war die Lieferung komplett. Danke Epson.

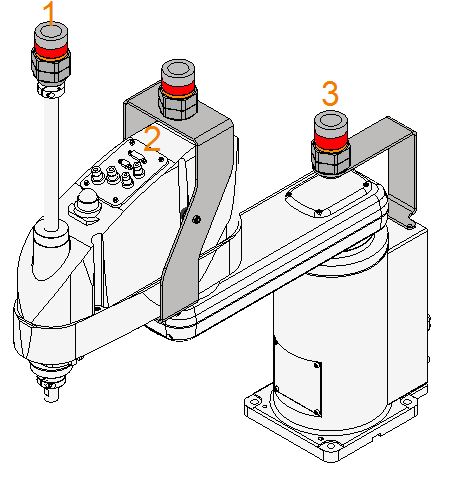

Nach den ersten Funktionstests des Roboters nahmen wir die Maße für den ersten Entwurf. Ziel ist es, eine serientaugliche Energieführung zwischen dem hinteren Anschlusspunkt (3) und der Kugelrollspindel zu entwickeln sowie eine Verbindung zwischen Kugelrollspindel (1) und dem Bedienfeld auf dem Roboter (2). Beide Verbindungen haben ihre Tücken und welche diese im Einzelnen sind, zeigen wir in den folgenden Abschnitten.

Herausforderung Nr. 1

Den richtigen Dreh finden.

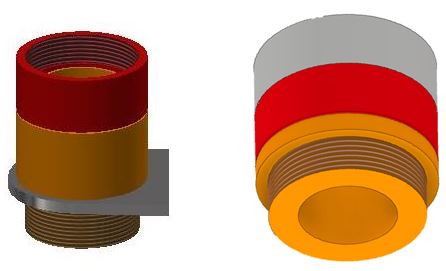

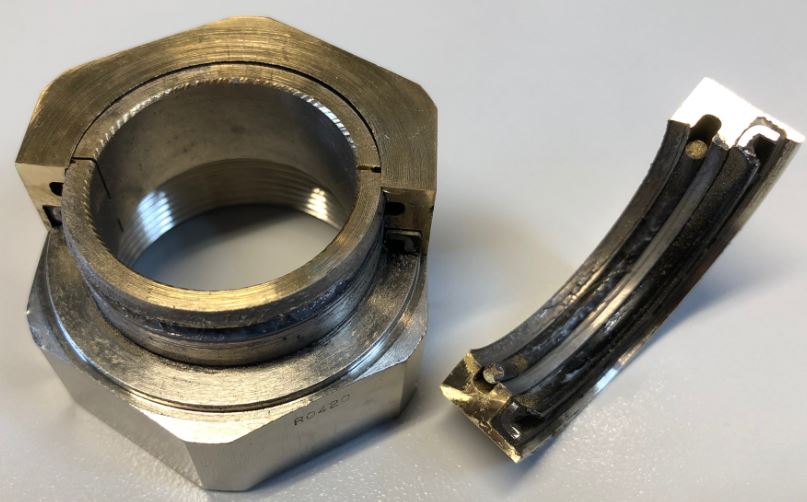

In Folge 1 sah man, wie unser Automobilkunde aus dem Schwabenland die Verbindung zwischen 1 und 3 mit einer selbstgebauten Drehanbindung und einigen anderen kleinen Anpassungen realisierte. Für das Serienprodukt möchten wir auch diese Drehanbindung entwickeln. Die Schwierigkeit besteht darin, dass sie zum einen sehr leichtgängig drehbar sein und zum anderen auf beiden Seiten eine Befestigungsmöglichkeit durch Verschrauben besitzen soll. Die Leichtgängigkeit beim Drehen lösen wir dank der großen Erfahrung im Gleitlagerbereich. Im folgenden Bild 4 sieht man die ersten Entwürfe. Auf der linken Seite des Bildes sieht man bereits, wie die Drehanbindung am Halter befestigt werden soll. Was uns zur Herausforderung Nr. 2 bringt.

Herausforderung Nr. 2

Materialstärke und Befestigungspunkte für die Halter

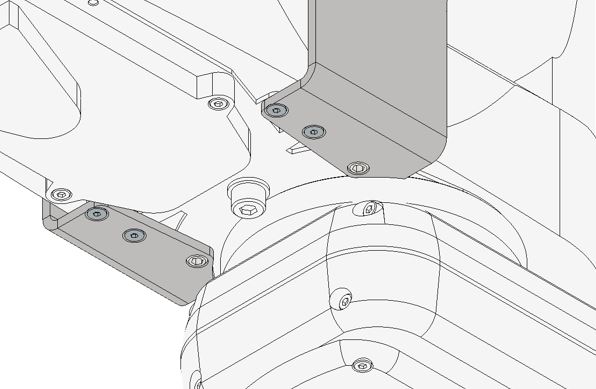

Wie auf Bild 3 zu erkennen, gibt es leider nicht überall die Möglichkeit, eine zusätzliche Befestigung am Roboter zu installieren. Im ersten Versuch haben wir uns für die Befestigung von unten mit Hilfe eines Bügels entschlossen (siehe Bild 5). Hier gilt es, besonders die Materialstärke im Hinblick auf Gewicht und möglichem Vibrationsverhalten zu beachten. Wir geben zu, dass wir noch nicht 100 % mit der jetzigen Lösung zufrieden sind. Ideen bitte einfach in die Kommentarbox schreiben. Des Weiteren galt es, die Befestigungsart der Drehanbindung festzulegen. Zwei Möglichkeiten kamen in die engere Auswahl.

- U-förmige Anbindung für einfache Montage und Demontage des Systems mit Steckern

- Geschlossene Anbindung, die mehr Stabilität bietet

Um Gewicht zu sparen und evtl. den Wechsel des gesamten Scara-Pakets zu vereinfachen, dachten wir die U-förmige Halterung wäre eine elegante Lösung. Dort wäre das Paket seitlich eingeschoben und verklemmt worden. Aufgrund der hohen Dynamik haben wir uns dann doch wie links auf Bild 4 zu sehen für eine komplett geschlossene Version entschieden. Diese hat den großen Vorteil, dass die Befestigung deutlich sicherer ist aber leider auch einen riesen Nachteil: Die Leitungen und Stecker müssen bei einer Demontage und Montage eines neuen Scara Systems durch diese Nadelöhr geführt werden.

Herausforderung Nr. 3

Wie bekommen wir den Sub-D Stecker durch?

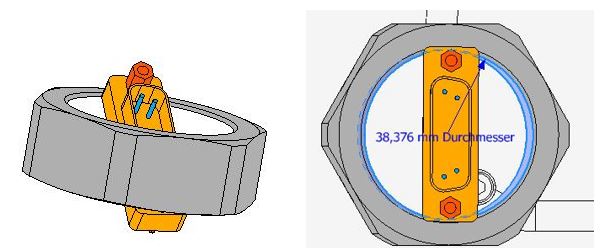

Bei der Verbindung zwischen Kugelrollspindel (1) und dem Bedienfeld (2) fielen uns die Sub-D Anschlüsse auf und wir stellten fest, dass die Maße der Drehanbindung mindestens groß genug sein müssen, um diesen Steckertyp ohne Probleme durchführen zu können. Wie Bild 6 verrät, war dies leider nicht so und wir müssen die Drehdurchführung beim Innendurchmesser an die Außenmaße des Sub-D Steckers anpassen. Hier gilt es, einen Kompromiss zwischen Materialstärke der Verschraubung und einem störungsfreien Durchführen des Steckers zu finden.

In der nächsten Folge klären wir, was es mit Bild 7 auf sich hat und welche Fortschritte wir in der Zwischenzeit verbuchen konnten oder ob es sich vielleicht doch ganz anders entwickelt hat.

Bleibt gespannt.