Konstruktiontipps: Multi-Material-Bauteile aus dem 3D-Drucker

Niklas Eutebach | 30. März 2020

Additive Fertigung und neuartige Fertigungsmöglichkeiten

Die additive Fertigung ist aus den meisten Entwicklungsabteilungen, Fertigungsstraßen und Werkstätten nicht mehr wegzudenken. Während die Technik zu Beginn überwiegend für Prototypen und Ansichtsmodelle genutzt wurde, entwickelten sich sowohl die Anlagentechnik als auch die Materialien immer weiter; So drängten beispielsweise im Bereich der technischen Kunststoffe in den letzten Jahren die großen Polymerspezialisten mit 3D-Druck-Materialien auf den Markt. Hierdurch wurden mehr und mehr funktionale Anwendungen ermöglicht. Die vergleichsweise einfache Anlagentechnik und Handhabung sind ein entscheidender Grund, warum es im Bereich des 3D-Druck-Filamente die wohl größte Material-Vielfalt der 3D-Druck-Verfahren gibt.

Auch igus, seit jeher mit der Entwicklung von funktionalen Hochleistungskunststoffen befasst, hat sich schon vor einigen Jahren der additiven Fertigung angenommen und Materialien für Filament-Drucker (FDM) und Lasersinter-Drucker (SLS) entwickelt. Entsprechen geht es in diesem Artikel um Materialien für die bewegte Anwendung, in der Reibung und Verschleiß anfällt in Abgrenzung zu statischen Komponenten.

Multimaterial-3D-Druck

Während einerseits in den Konstruktionsbüros überlegt wird, wie sich die additive Fertigung möglichst sinnvoll und gewinnbringend als Ersatz oder Ergänzung bestehender Fertigungstechniken anwenden lässt, eilt an anderer Stelle die Fertigungstechnik mit den Möglichkeiten, die sie mitbringt, der Produktentwicklung ein Stück weit voraus. Die Rede ist hier von Multi-Material-Bauteilen, im deutschen Sprachgebrauch mitunter auch als 2-Komponenten-Bauteile (2K) bezeichnet. Dabei bezieht man sich auf die Möglichkeit, ein Bauteil in einem Fertigungsschritt, also ohne nachträgliches Fügen, aus zwei unterschiedlichen Materialien zu fertigen.

Verfahren, die Bauteile aus dem flüssigen oder pulverförmigen Rohmaterial heraus herstellen, bieten diese Möglichkeit bislang aus verfahrenstechnischen Gründen nicht: sie ist den 3D-Druckern, die nach dem Strangablegeverfahren (FDM/FFF) arbeiten, vorbehalten. Begründet ist dies durch die Methode: Das Rohmaterial – Filament – wird durch eine Schmelzdüse aufgetragen, derer sich nahezu beliebig viele auf einem oder mehreren Druckköpfen anordnen lassen. Die zweite Düse am Druckkopf wird üblicherweise für die Verarbeitung von Stützmaterial verwendet, welches nach dem Druck nicht am Bauteil verbleibt. Allerdings lassen sich auch unterschiedliche Filamente auf diese Weise zu einem Bauteil kombinieren.

Da der 3D-Drucker bei diesem Verfahren in jeder Schicht zwischen den zwei Materialien wechselt, gibt es aus geometrischer Sicht keine Beschränkung, wie die beiden „Phasen“ (analog zur Chemie) kombiniert werden können. Somit können die Materialien ineinander verschränkt, umschließend, schichtweise abwechselnd etc. verwendet werden. Je nach 3D-Druck-Software (Slicer) lässt sich auch unterschiedlichen Features (wie Infill, Außenhaut, Ober- und Unterseite) je das eine oder andere Material zuweisen, sodass man bei der Kombination der Materialien sehr kreativ werden kann.

Kombinationsmöglichkeiten unterschiedlicher Materialien

Filamentvielfalt

Um das Potential dieser Fertigungsmöglichkeit zu erkennen, muss man sich zunächst die Materialvielfalt, die der 3D-Druck mit Filament bietet, vor Augen führen. Ohne Anspruch auf Vollständigkeit gibt es daher an dieser Stelle eine Übersicht der verschiedenen Filament-Typen, beziehungsweise der funktionalen Eigenschaften, die man sich mit einem bestimmten Filament erkaufen kann:

- Optik: Filament in verschiedenen Farben (bis hin zu Sonderanfertigungen nach RAL-Ton) und Oberflächenbeschaffenheiten (glänzend, matt, transluzent), metallgefüllt

- Mechanische Eigenschaften: zäh, temperaturbeständig, faserverstärkt, flexibel

- Besondere Eigenschaften: Brandhemmend, antistatisch bzw. leitend, tribologisch optimiert, aufschäumend

Wie bereits beschrieben, lassen sich zwei Filamente auf einem handelsüblichen Drucker theoretisch beliebig kombinieren. Einschränkend wirken sich höchstens signifikant unterschiedliche Verarbeitungstemperaturen aus. Die Materialien müssen auch nicht unbedingt an den Grenzflächen miteinander verschmelzen, da durch einen konstruktiv gelösten Formschluss der beiden Materialien trotzdem eine untrennbare Verbindung zwischen beiden Phasen erreicht werden kann.

Ideen für Anwendungen

Folgende Ideen für sinnvolle und funktionale Materialkombinationen kurz vorgestellt:

- Ein Bauteil zum Umlenken von Kräften in einer Apparatur soll eine möglichst hohe Steifigkeit aufweisen, um das Gelenk frei von Störeinflüssen zu halten. Gleichzeitig sollen die Lagerstellen möglichst leichtgängig, aber haltbar und verschleißfest sein.

-> Hier bietet sich eine Kombination aus einem glas- oder kohlefaserverstärkten Konstruktionswerkstoff, beispielsweise igumid P150, und einem tribologisch optimieren Material, wie dem iglidur Tribofilament von igus an. - Ein Greiferelement soll aufgrund von dynamischen Anforderungen möglichst leicht, aber trotzdem biegefest sein und gleichzeitig das Greifgut sicher, aber schonend fassen.

-> Während der Körper des Greifers mit einem faserverstärkten Filament hergestellt wird, kann für die Greifflächen ein flexibles Filament zum Einsatz kommen, welches durch einen hohen Reibwert einen sicheren Griff vermittelt. - Eine Welle soll, unter Ausgleich von möglichen Winkelfehlern sowie Dämpfung von auftretenden Stößen, gelagert werden.

-> Das Gleitlagerelement aus Tribofilament kann hier mit einem flexiblen Filament, beispielsweise TPU mit einer Shore-Härte von 95 A, ummantelt werden.

Voraussetzungen für die Kombination unterschiedlicher Materialien

Zwei unterschiedliche Filamente lassen sich auf verschiedene Weise zu einem haltbaren Bauteil miteinander verbinden. Zum einen verschmelzen oder „verschweißen“ die Materialien in den Grenzflächen ähnlich wie zwischen zwei Schichten des gleichen Materials. Dies funktioniert umso besser, je ähnlicher sich die Filamente in Bezug auf die Polymerzusammensetzungen, und damit die Verarbeitungstemperaturen sind. Aber auch weniger ähnliche Materialien gehen eine gewisse Bindung ein. Grenzen sind hier lediglich gesetzt, wenn die Verarbeitungstemperatur des einen Materials die des anderen so weit übersteigt, dass das zweite Material nicht mehr formstabil verarbeitet werden kann oder gar zersetzt wird.

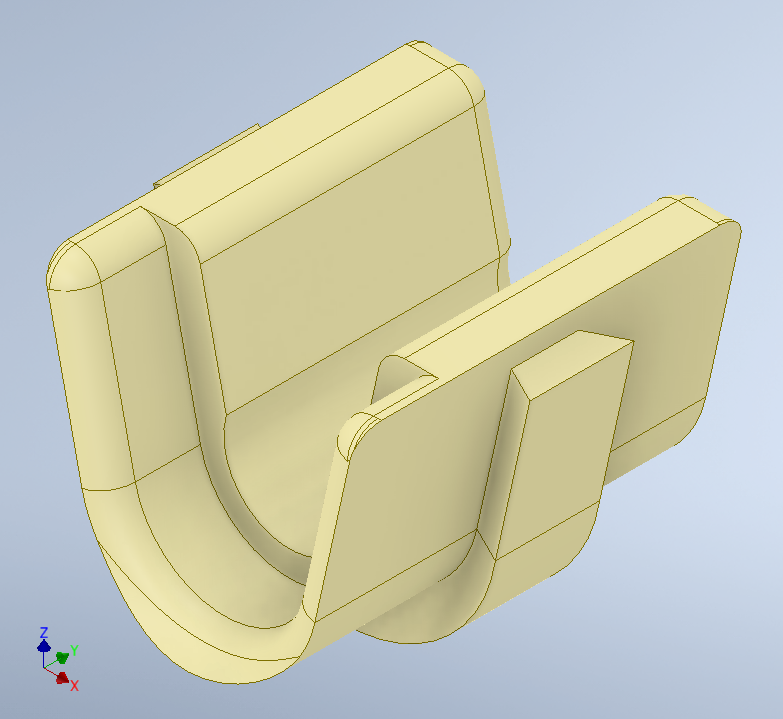

Zum anderen lässt sich über eine formschlüssige Gestaltung beider Phasen eine Verbindung herstellen, die nicht zerstörungsfrei zu lösen ist. Hierfür gibt es unterschiedliche Herangehensweisen, die im folgenden Abschnitt genauer erläutert werden.

Konstruktion für den Multimaterial-3D-Druck

Umsetzung im CAD-System

Möchte man mit dem 3D-Druck von Multi-Material-Bauteilen beginnen, stellt sich zunächst die Frage, wie man dem 3D-Drucker beibringt, wo er welches Material verwenden soll. Anhand der bei igus verwendeten Soft- und Hardware soll exemplarisch gezeigt werden, wie hier vorgegangen werden muss. Für die Konstruktion kommt Autodesk Inventor zum Einsatz, als 3D-Drucker mit zwei Materialdüsen ein Ultimaker der neueren Generation sowie die dazu passende Slicer-Software Cura in der aktuellen Version.

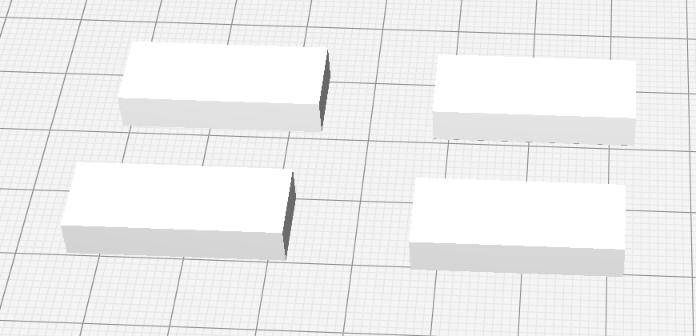

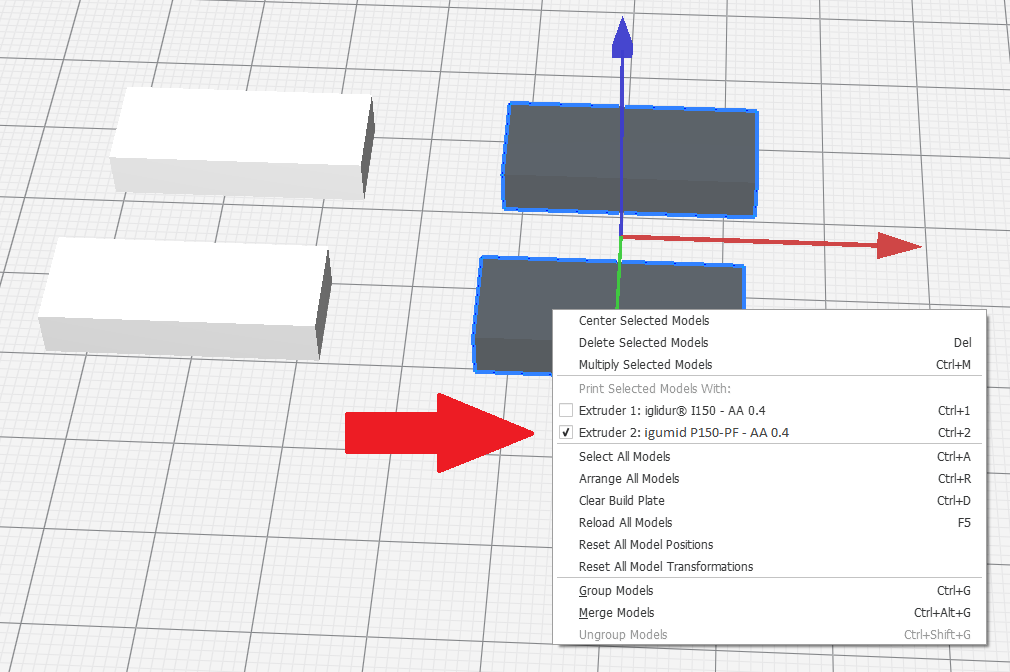

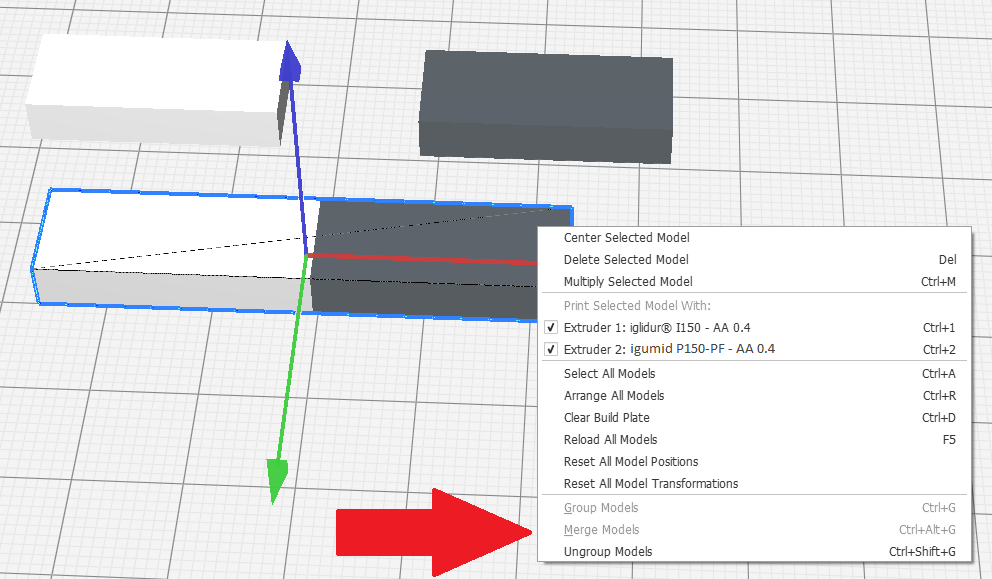

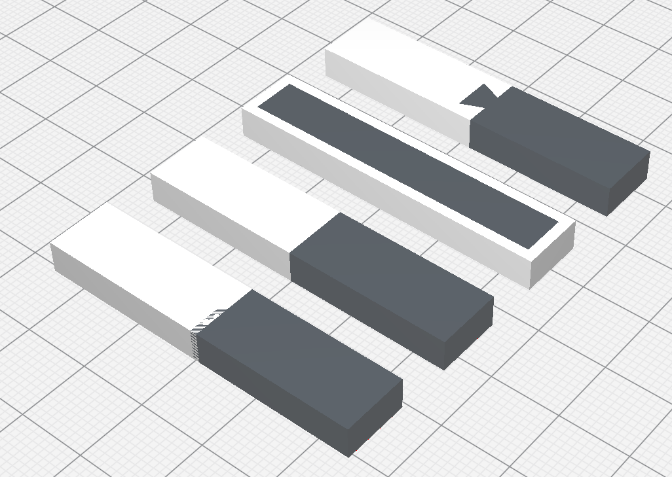

Cura bietet die Möglichkeit, STL-Modelle übereinander zu legen. Hierbei werden zwei Modelle so miteinander kombiniert, dass ihre Koordinatensysteme und Ursprünge übereinstimmen. Weiterhin lassen sich den Modellen einzeln die Materialien zuweisen. Somit benötigt man für ein 2-Komponenten-Bauteil zwei zueinander gehörende STL-Modelle, denen das jeweilige Material zugeordnet wird.

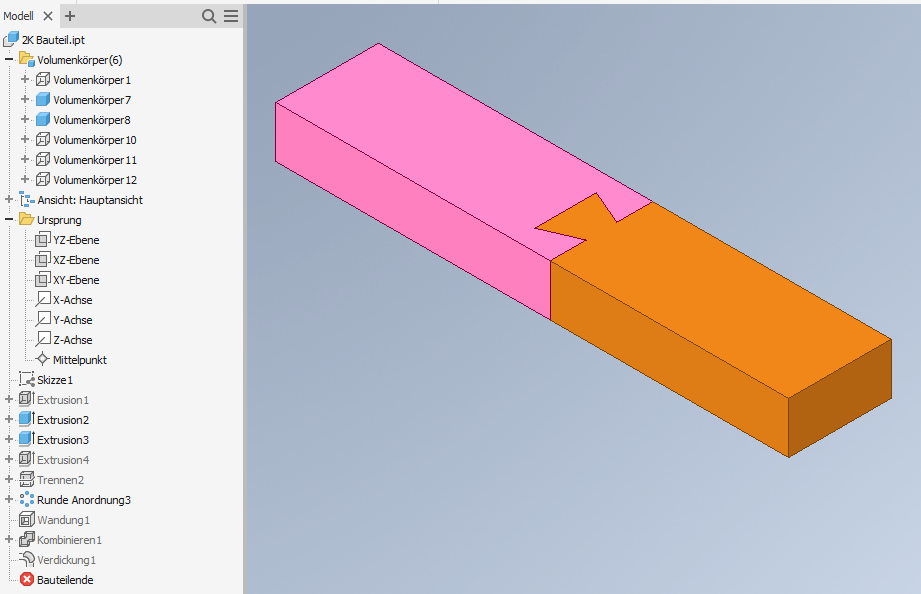

Im CAD-System gibt es mehrere Möglichkeiten, dies zu erreichen. Die einfachste und bevorzugte Methode ist aber, ein Bauteil mit mehreren Volumenkörpern zu konstruieren. Durch Boolsche Operationen kann man sicherstellen, dass die Volumenkörper sauber ineinanderpassen und sich nicht überschneiden. Werden anschließend die Volumenkörper einzeln ins STL-Format exportiert, ist die eingangs genannte Anforderung erfüllt: Beide Modelle beziehen sich im CAD-System auf dasselbe Koordinatensystem, und lassen sich somit auch in Cura sauber übereinander legen.

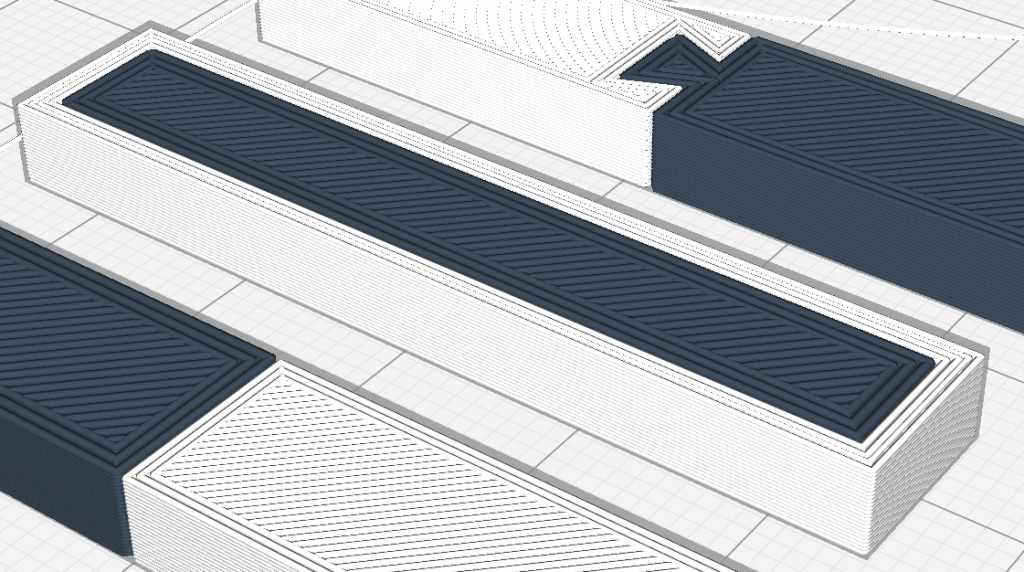

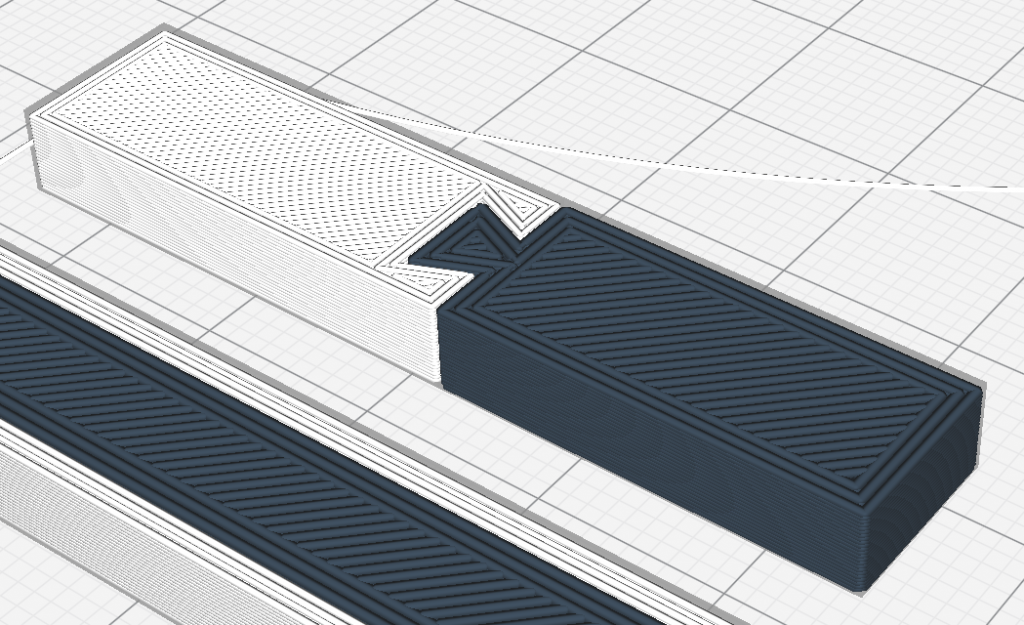

In der Grafik wird erkenntlich, wie die verschiedenen Filamente den Modellen zugewiesen und die Modelle dann zu einem Bauteil vereinigt werden können.

Verbindung der beiden Materialien

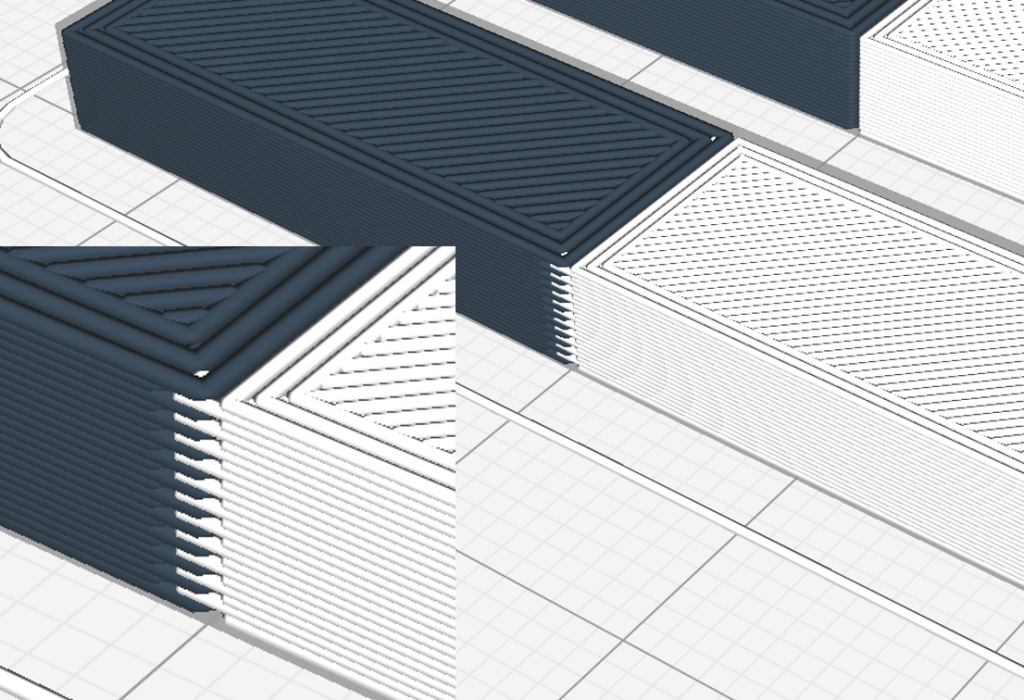

Wie bereits ausgeführt, lässt sich eine Verbindung zwischen zwei Materialien in einem Bauteil stoffschlüssig und formschlüssig herstellen. Eine formschlüssige Verbindung ist dabei selbstredend auch stoffschlüssig, bietet aber eine höhere Sicherheit gegen Versagen. Im Folgenden werden einige Beispiele für stoff- und formschlüssige Verbindungen mithilfe geeigneter Konstruktion und Umsetzung mit Cura gezeigt. Die einfachste, stoffschlüssige Verbindung ist der direkte Stoß ohne Überlappung. Formschlüssige Verbindungen lassen sich beispielsweise durch einen Schwalbenschwanz erzeugen – allerdings gibt es hier praktisch keine Grenzen bei der Auslegung, und oftmals wird die Geometrie ohnehin von der Anwendung vorgegeben.

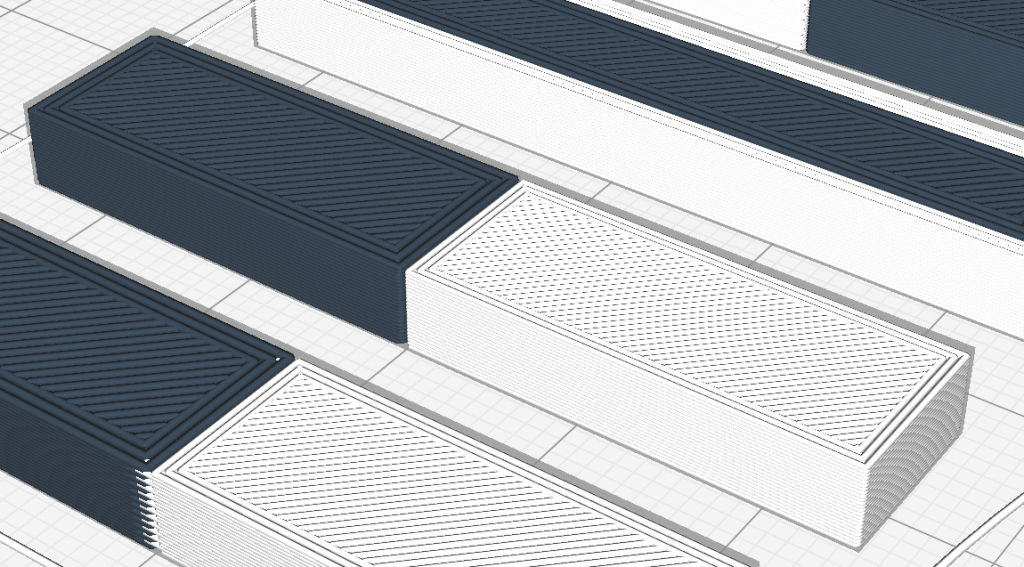

Tipp: Cura bevorzugt beim slicen (Erzeugung der Schichtgeometrie) in jeder Schicht abwechselnd das eine, dann das andere Material zuerst. Hierdurch kommt es, falls sich die Modelle überlappen, an der Grenzfläche zum in der Grafik erkennbaren Effekt: die Schichten überdecken sich abwechselnd miteinander, wodurch die Phasen ineinandergreifen und die Bindung deutlich verstärkt wird. Dieser Effekt lässt sich wohldosiert nutzen; so kann man im CAD-System die Volumenkörper „Null auf Null“ konstruieren und an den Stellen, an denen man eine Überlappung erzielen möchte, einen der Körper aufdicken, sodass sich die Modelle überlappen.

Ausführung im 3D-Druck

Denkbar einfach – wenn die in Cura ausgewählten Filamente entsprechend auf dem Ultimaker geladen sind, muss der Baujob einfach auf den Drucker übertragen werden. Es muss nichts weiter beachtet werden.

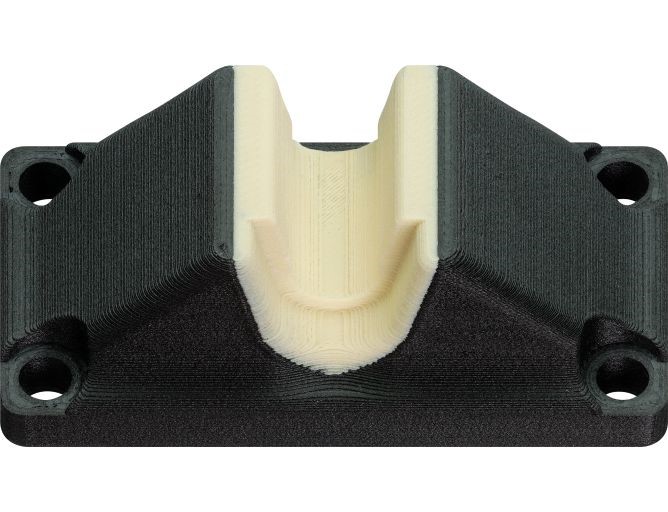

Anwendungsbeispiel aus der Praxis

Beispielhaft abgebildet ist hier ein Lagerbock, auf dem eine Welle einfach entnehmbar gelagert ist (dies ist für die Anwendung praktikabel). Der Hauptkörper des Bauteils ist aus faserverstärktem Filament gefertigt, während die kritische Lagerfläche, auf der die Welle mit teils hohen Drehzahlen läuft, aus Tribo-Filament gefertigt ist. Die Lagerfläche ist unsichtbar mit einem umlaufenden Element zur formschlüssigen Verbindung beider Materialien versehen.

Multimaterial-3D-Druck im igus 3D-Druckservice

Sie haben schon eine Idee, wie Sie den Multimaterial-3D-Druck gewinnbringend einsetzen können, verfügen aber nicht über einen entsprechenden 3D-Drucker? Gerne möchten wir Ihnen bei der Umsetzung helfen. Zur Kombination mit unseren Tribofilamenten, die auf einem Ultimaker oder ähnlichen 3D-Druckern verarbeitet werden können, können wir zurzeit ein kohlefaserverstärktes Filament mit einer sehr hohen Steifigkeit im Vergleich zu Standardwerkstoffen, und weiterhin ein flexibles Filament mit einer Shore-Härte von 95 A verarbeiten.