Gleitlager oder Kugellager? 7 Kriterien auf die Sie achten sollten

Lars Butenschön | 4. Januar 2019

Die verschiedenen Einflüsse, die sich auf die Lebensdauer eines Gleitlagers auswirken sind relativ trivial. Das eine Wagenladung feiner Staub einem langen Gleitlagerleben eher weniger zuträglich ist, kann man sich denken. Auch, dass 500 °C Umgebungstemperatur Schwierigkeiten bei der Wahl des richtigen Schmierstoffs bereiten kann, sorgt für wenige überrascht hochgezogene Augenbrauen. Und dennoch, angesichts der vielen technischen Anforderungen, die an Baugruppen gestellt werden und angesichts der oft viel zu nachrangigen Rolle, die Gleitlager in diesen Baugruppen am Ende im Entwicklungsprozess spielen, ist es oft schwer, den Blick auf das Wesentliche zu behalten. Was sind die wichtigen Einflussgrößen? Und welche Gleitlager eignen sich für welche Einflüsse? Hier wollen wir uns das einmal näher anschauen.

Geschwindigkeit und Bewegungsarten

Eine Lagerung wäre keine Lagerung, wenn keine Bewegung auftreten würde. Aus diesem Grund steht dieser Punkt also an erster Stelle in der Liste. Und das, obwohl die Frage nach der Belastbarkeit bzw. Tragfähigkeit eigentlich die ist, die in der Praxis als erstes gestellt wird. Seltsam eigentlich. Aber zur Sache. Entscheidend ist auf Anhieb natürlich die Frage nach der Art und Weise der stattfindenden Bewegung. Soll es sich drehen? Oder nur in einem bestimmten Winkel vor und zurück schwenken? Schnell? Oder langsam? Was heißt für Sie „schnell“? Eine Umdrehung pro 2 Minuten? Oder 500 pro Sekunde? Und wenn ja, wie lange am Stück? 1 Sekunde? 1 Stunde? Dauerhaft? Einfache Daumenregel: Für schnelle, dauerhafte Rotationen eignen sich Kugel- oder Nadellager besser als Gleitlager. Für langsame bis mittlere Geschwindigkeiten eignen sich auch Gleitlager. Für Schwenkende Anwendungen, bei denen die Lager nur Bruchteile einer ganzen Umdrehung ausführen müssen, sind Gleitlager häufig die bessere Wahl.

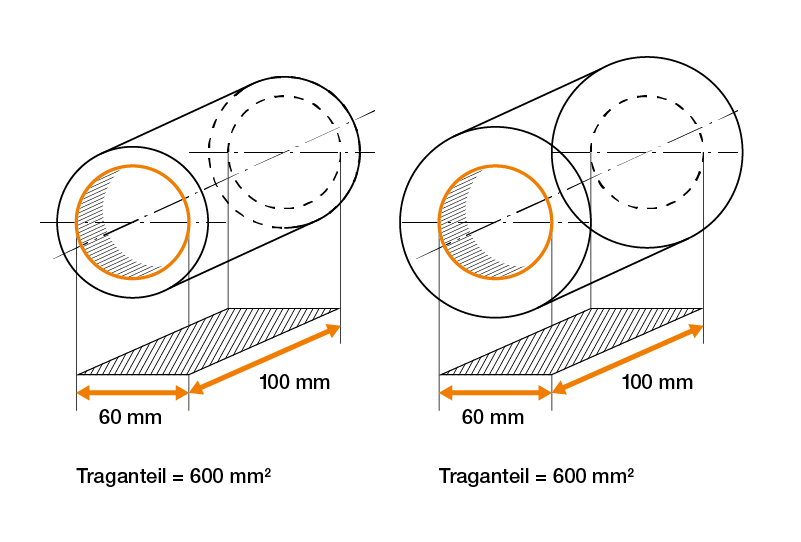

Bereits hier trennt sich – nicht nur was die Gleitlagerwerkstoffe angeht – die Spreu vom Weizen. Denn schon hier wird häufig irrtümlich nur das am Lager hängende Gewicht oder die wirkende Kraft betrachtet, nicht aber die Größe des Gleitlagers. Häufig reduzieren sich die tausende von Newton Last auf einen überraschend geringen auftretenden Druck, der am Ende auf das Material wirkt. Am Ende steht die Erkenntnis, dass es doch nicht automatisch ein teures und schweres Lager aus Vollmetall (noch ein häufiger Irrtum: Dickere Wandstärken = Mehr Tragfähigkeit) sein muss, nur weil die Lasten auf Anhieb hoch erscheinen. Ist die Lagerstelle ausreichend dimensioniert, eignen sich auch „weichere“ Materialien, die häufig deutlich günstiger und leichter sind.

Um welche Art von Belastung handelt es sich?

Ohne an dieser Stelle tief in die von vielen gefürchteten mathematischen Schindereien der Mechanik einzusteigen: Ginge es rein nach der Druckfestigkeit, wären die meisten Lagerungen nicht etwa aus teuren Metallen oder Kunststoffen, sondern aus Stein. Typischerweise sind Lasten an Lagerstellen nicht statisch (also immer gleich hoch) und wirken häufig auch nicht in einer Richtung. Sie drücken und zerren in verschiedene Richtungen gleichzeitig. Sie „scheren“ und „tordieren“, wechseln, schwellen an und wieder ab, rütteln oder schlagen. Die mechanischen Fachbegriffe lauten hier „statische und dynamische Lasten“ für gleichbleibende oder alternierende Lasten. Beansprucht wird nicht nur die Druckfestigkeit eines Materials, sondern auch die Zugfestigkeit, Scherfestigkeit und Elastizität. Plötzlich ist nicht mehr der härteste Werkstoff der beste, sondern vielleicht der zäheste.

Temperatur

Völlig unberechtigt, folgt dieser Punkt erst an vierter Stelle. Warum ist das unberechtigt? Weil es beim Verschleiß – und damit der Lebensdauer – eigentlich nicht um bloße Geschwindigkeiten oder Zerreißproben auf Lastprüfständen geht. Sondern um Wärme. Reibungswärme. Nicht umsonst spielt der sogenannte PxV Wert eine so große (wenn auch nicht alleinige) Rolle. Die Funktionsfähigkeit einer Lagerung wird durch die entstehende Reibungswärme bestimmt. Je größer das Produkt aus einwirkendem Druck und der Bewegungsgeschwindigkeit, umso größer die Wärmeentwicklung. Wird mehr Wärme generiert als abgeführt werden kann, erhitzt sich die Lagerstelle und verschleißt oder fällt aus. Die Wärmeentwicklung im Lager wird dabei nicht nur von der erzeugten Wärme beeinflusst, sondern auch von der Wärmeleitfähigkeit des Lagerwerkstoffs, der Welle und der Lageraufnahme, sowie der Umgebungstemperatur. Diese Faktoren wirken sich elementar auf die Auswahl der Lagerwerkstoffe und ggf. notwendigen Schmierstoffe aus.

Schmutz und Staub

Grundsätzlich ist beides je nach Menge und Beschaffenheit nicht hilfreich für Lagerstellen jedweder Art. Egal ob Gleit-, Rollen- oder Kugellager. Egal ob trockenlaufend oder geschmiert. Da die verschiedenen Lagertypen trotzdem unterschiedlich stark unter diesen Einflüssen „leiden“ und Sch(m)utzmaßnahmen je nach Bauart aufwändiger sind, spielt dieser Punkt eine nicht unwichtige Rolle. Häufig kommen aufwändige Dichtungssysteme zum Einsatz, um den Schmierstoff in der Lagerstelle und den Schmutz aus der Lagerstelle heraus zu halten. Eine andere Möglichkeit ist stetiges von-innen-durch-die-Lagerstelle-nach-draußen-pressen von Schmierfett (Das ist auch der Grund, warum man zum Beispiel an manchem schwerem Gerät Schmierfett aus den Gelenkpunkten hervorquellen sieht). Hier können schmiermittelfreie Systeme Vorteile bieten oder unkomplizierter zu dichten sein.

Kontakt mit Medien

Dieser Punkt hat nichts mit der Berichterstattung über Gleitlager zu tun. Vielmehr meint man hier den Überbegriff für Chemikalien und Stoffe, mit denen die Lagerstelle in Berührung kommt. Wenig überraschend spielt es eine große Rolle, ob die Lagerstelle unter Wasser oder in Gas laufen muss oder regelmäßig gereinigt wird. Hier hilft ein Blick in Tabellen zur Medien-/Chemikalienbeständigkeit der entsprechenden Lagerwerkstoffe – Häufig führt aber kein Weg an Tests unter Anwendungsbedingungen vorbei. Generell spielen hier schmiermittelfreie Kunststoffgleitlager ihre Hauptvorteile aus. Sie sind korrosionsfrei und benötigen keine Schmierung durch flüchtige oder extern zugeführte Schmierstoffe.

Gegenlaufpartner

Zum Schluss ein weiterer häufig unterschätzter Punkt – der jedoch vor allem für Gleitlager relevant ist: Gleitlager sind üblicherweise so ausgelegt, dass sich eine Welle in ihnen bewegt, während sie selbst in einer Aufnahmebohrung fixiert sind. Der Beschaffenheit der welle kommt hier besondere Bedeutung zu. Nicht nur die Oberflächenrauigkeit, sondern auch die Härte der Oberfläche spielen hier eine große Rolle. Gerade für „weichere“ Stähle oder Aluminium eignen sich Gleitlager aus Kunststoff besser als solche aus Metall. Oft genügt schon eine oberflächliche Härtung für einen optimalen Schutz vor Verschleiß.

Die Quahl der Wahl…muss keine sein

Nicht jede Anwendung erfordert eine detaillierte Beleuchtung all dieser Punkte. Dennoch spielen sie häufig – vor allem in Kombination – in den meisten Anwendungen von Lagerlösungen eine wichtige Rolle. Treten die genannten Faktoren kombiniert auf, wird die Auswahl des idealen Gleitlagers und die Reduzierung des Verschleiß auf ein Minimum allein anhand von Katalogen und Datenblättern schwierig. Hier helfen Expertensysteme und die persönliche Beratung durch Spezialisten oft schneller und beugen umständlichem Suchen vor.

Beratung direkt vom Hersteller

Die igus GmbH stellt sowohl Gleitlager, als auch Kugellager aus tribologisch optimierten Kunststoffen aus eigener Entwicklung her. Ein Team von Anwendungsentwicklern und Verkaufsberatern helfen Ihnen dabei – auch direkt bei Ihnen vor Ort – das richtige Bauteil für Ihre Anwendung zu finden.

…oder einfach selbst online konfigurieren

Mit den Experten-Systemen von igus wählen Sie im Handumdrehen das passende Gleitlager oder Kugellager für Ihre Anwendung aus. Nach Eingabe der technischen Parameter Ihrer anwendung erhalten Sie eine detaillierte Standzeitberechnung und Informationen zu Preisen und Verfügbarkeiten. Blitzschnell und ohne Anmeldung.