Zahnräder aus dem 3D-Drucker für die Robotik

Lars Hendrik Jansen | 20. Juli 2018

Schneckenräder aus Hochleistungskunststoff I6 überstehen 1.000.000 Rotationen ohne Verschleiß

Sie überstehen 1.000.000 Zyklen, ohne dass ein nennenswerter Verschleiß eintritt: Neue Schneckenräder, die igus® 3D-druckt, mit dem Hochleistungskunststoff I6. Die robusten Kunststoffzahnräder werden zukünftig im modularen Roboterbaukasten robolink® zum Einsatz kommen. Zunächst in RL-D Schneckengetrieben, später in der Apiro-Serie.

igus® möchte Kleinen Mittelständischen Unternehmen (KMU) die Möglichkeit geben, monotone Aufgaben kostengünstig zu automatisieren. Der motion plastics Spezialist aus Köln hat deswegen robolink® entwickelt – einen Baukasten für die Robotik, bestehend aus Gelenken, Getrieben, Motoren, Steuerung und Verbindungen. Der Clou: Die beweglichen Teile sind nicht aus Metall gefertigt, sondern aus abriebfesten Hochleistungskunststoffen, die Forscher kontinuierlich weiterentwickeln. Zu den neuesten Errungenschaften zählt I6, ein Polymer in Pulverform, das als Druckmaterial für 3D-Drucker zum Einsatz kommt. 3D-gedruckte Schneckenräder aus I6 werden zunächst in den Schneckengetrieben der Robotergelenke vom Typ RL-D zum Einsatz kommen. Mit mehreren Gelenken lassen sich dann beispielsweise kostengünstige und langlebige Roboterarme bauen, die bei Pick-and-Place Aufgaben leichte Bauteile bis 1,5 kg bewegen.

3D-Druck: mehr Gestaltungsspielraum für Konstrukteure

I6 ist ein Druckmaterial für 3D-Drucker, die mit dem Selektiven Lasersintern (SLS) arbeiten. Bei diesem Fertigungsverfahren breitet ein Beschichter eine hauchdünne Pulverschicht auf einer Bauplattform aus. Der Druckkopf verschmilzt das Pulver an den Stellen, die dem digitalen Bauplan in der Computer-Aided-Design (CAD) Datei entsprechen. Anschließend senkt sich die Bauplattform um eine Schichtstärke ab und der Prozess beginnt von vorn. Schicht für Schicht entsteht das Zahnrad.

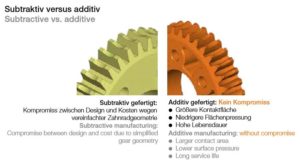

Der Vorteil im Vergleich zum Fräsen von Kunststoff- und Metallzahnrädern: Konstrukteure müssen die Ritzel nicht mehr fertigungsgerecht designen. Beim Fräsen müssen sie bislang oftmals vereinfachte Zahnradgeometrien mit suboptimalen Laufeigenschaften wählen, um im Kostenrahmen zu bleiben. Die gefrästen Zahnräder und die schraubenförmige Schnecke sind nicht ideal aufeinander abgestimmt und haben meist einen kleinen Kontaktbereich. Die hohe Flächenpressung beschleunigt den Abrieb, sodass das Getriebe oftmals schon nach einem Monat Spiel hat. Anders die Zahnräder aus dem 3D-Drucker, die eine optimale Zahnform haben. Dank großer Kontaktbereiche sind Flächenpressung und Abrieb niedriger. Nach einem Monat ist Spiel kaum messbar.

I6 dreimal verschleißfester als klassisches POM

Doch sind Roboterkomponenten aus Kunststoff überhaupt robust genug? Ja, denn I6 hat mit klassischem Plastik wie Polyoxymethylen (POM) in puncto Verschleißfestigkeit nicht viel gemein. Das haben Ingenieure im Testlabor bewiesen. Ein 3D-gedrucktes Zahnrad aus I6 hat auch nach einer Million Rotationszyklen noch funktioniert, die Experten konnten kaum Verschleiß messen. Schlechter hingegen schnitten gefräste Zahnräder aus POM ab. Schon nach 321.000 Zyklen waren sie stumpf, nach 621.000 Zyklen brachen die Zähne. Der Test beweist: I6 ist geeignet für den langfristigen Einsatz in bewegten Anwendungen. Der Vorteil im Vergleich zu Zahnrädern aus Metall: Zahnräder aus I6 sind leichter und wartungsfrei. Denn sie ermöglichen einen Trockenlauf ohne Schmieröl.