Oldtimer Ersatzteile im 3D-Druck

Gastautor Dr. Jörg Pühler, Ladenburg | 18. April 2019

Die Beschaffung von Ersatzteilen für Oldtimer ist oft schwierig. Besonders für exotische Fahrzeuge und seltene Exemplare gestaltet sich die Ersatzteilversorgung meist sehr aufwändig bis unmöglich. Hier bietet die Herstellung von Oldtimer Ersatzteilen im 3D-Druck eine große Hilfe. Besonders für verschlissene Bauteile in bewegten Anwendungen sind Ersatzteile aus verschleißarmen Kunststoffen eine ideale Lösung.

100 Jahre alter Tachoantrieb aus dem 3D-Drucker

Bei dem Tacho meines Stanley 750B von 1924 funktionierte der Meilenzähler nicht mehr. Es handelt sich dabei um einen Tacho von Stewart-Warner, Chicago, Typ M-9.

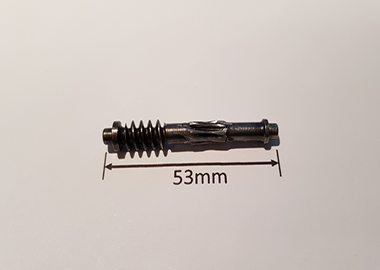

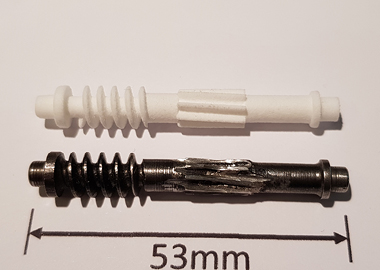

Nach dem Zerlegen war der Fehler offensichtlich: das Zahnrad auf der ersten Zwischenwelle, das mit der Schnecke auf der Eingangswelle im Eingriff steht, war komplett ruiniert. Das Ritzel stand nicht mehr im Eingriff mit der Schnecke. Die „Nacharbeit“ von einem Vorbesitzer hatte die Situation nur verschlimmert – Maße abzunehmen war nicht mehr möglich.

Oldtimer Ersatzteile beschaffen- Aber wie?

Diese Welle konnte ich mit meinen Möglichkeiten nicht nachfertigen. Über das Internet bin ich bei der Firma igus auf die Möglichkeit gestoßen, Zahnräder mittels Lasersintern aus einem speziellen Material per 3D-Druck herzustellen. Um Oldtimer Ersatzteile im 3D-Druck anfertigen zu können, wird jedoch die digitale 3D-Konstruktion im Format STEP benötigt, die zuerst erstellt werden muss.

3D-Modell generieren, igus 3D-Druck Service nutzen und Bauteil in wenigen Tagen erhalten

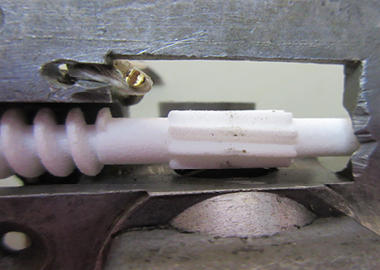

Mit dem Programm FreeCAD, für das es ausgezeichnete Tutorials im Internet gibt, ist es mir in zwei Abenden gelungen die CAD-Datei zu erstellen. Alles Weitere ging ganz schnell: Datei online im 3D-Druck Service von igus hochladen – der Preis wird sofort angezeigt, bestellen und die Lieferung abwarten. Das Ergebnis war überzeugend. Das Material ist stabil und selbst kleinste Details sind perfekt wiedergegeben. Die Welle passte auf Anhieb in die Lager und auch die Schnecke für den Antrieb war passgenau. Das Zahnrad hatte ich allerdings zu klein gewählt, ich habe die Abnutzung des alten Ritzels zu gering eingeschätzt. Ein Vorteil dieser Fertigungsmethode ist die einfache Änderungsmöglichkeit. Nur ein Parameter im CAD-Modell musste geändert werden und schon konnte die zweite Version in Druck gegeben werden.

Erstaunlich gute Qualität der Oldtimer Ersatzteile im 3D-Druck

Original und Nachbau nebeneinander. Die Präzision des gedruckten Teils ist erstaunlich gut. Die Oberfläche fühlt sich leicht rau an, die Lagerzapfen zeigen aber keinen nennenswerten Gleitwiderstand in den metallischen Lagerbuchsen.

Das zweite Exemplar lief bereits recht gut und hat einen kurzen Dauerlauf bestanden. Bei geringen Drehzahlen lief es aber etwas hakelig. Nachdem der Durchmesser des Zahnrades (= Modul) und der Schrägungswinkel nochmals angepasst wurden, lief das dritte Exemplar perfekt rund und hatte den richtigen Eingriff.

Schmierfrei und abriebfest – 3D-Druckmaterial iglidur I6

Die Kunststoffwelle ist nicht geschmiert, da das Material iglidur I6 selbstschmierende Eigenschaften besitzt. Die minimalen Metallabriebspuren stammen von der antreibenden Schnecke und entstanden in der Anfangsphase des Versuchs, im Laufe der 2000 Meilen haben sie sich nicht merklich verändert.

Für solche Teile stellt der 3D-Druck im Lasersinterverfahren mit dem geeigneten Material eine sehr einfache, kostengünstige und haltbare Alternative dar. Die Schwierigkeit liegt hier eher in der Erstellung eines genauen 3D-Modells, etwas mehr Mühe an dieser Stelle ist angebracht. Wer sich diese Arbeit selber nicht machen möchte, findet hier Unterstützung für die Konstruktion von 3D-Druck-Ersatzteilen.

Ursachen für den Zahnverschleiß

Vor dem Dauerlauf wurde der Tacho auf mögliche Ursachen für den Zahnverschleiß untersucht. Das Problem fand sich in dem dreistelligen Tageszählwerk. Die Ziffernscheiben hatten etwa 0,2 mm Axialspiel und es gibt keine Federscheiben, die die Scheiben gegeneinanderdrücken. Bei Versuchen ist gelegentlich ein kleines Übertragszahnrad zwischen die Scheiben gerutscht und hat das Zählwerk blockiert. Durch eine an der Seite eingebrachte, leicht gebogene, 0,1 mm dicke Messingscheibe wurde das Axialspiel beseitigt und eine Blockade konnte nicht mehr beobachtet werden.

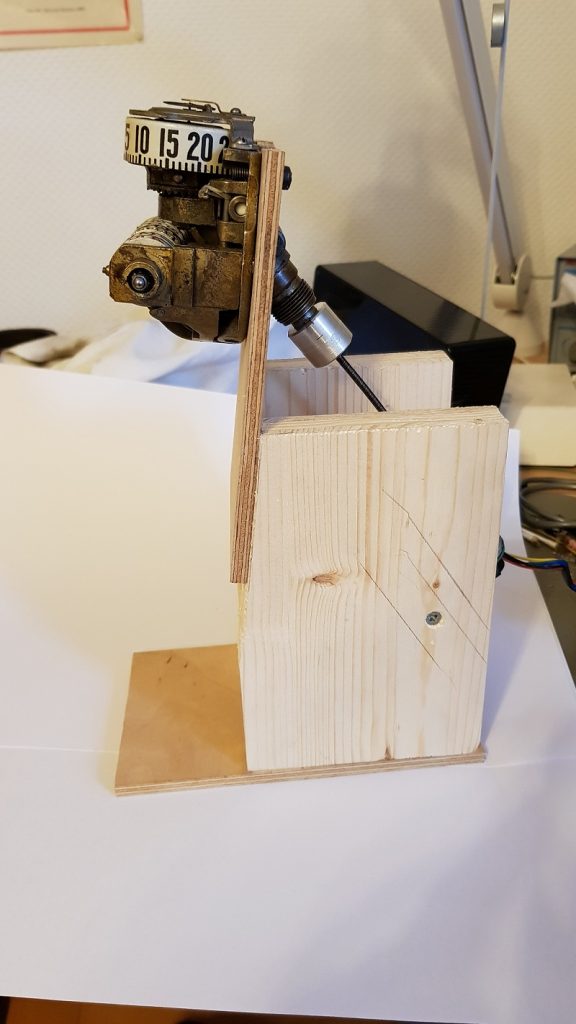

Der Geschwindigkeitsanzeiger war nicht defekt. Die Anzeige lag aber 15-20% unter dem richtigen Wert. Diese Tachos haben einen Stahlmagneten, der im Laufe der Jahrzehnte etwas an Magnetismus verliert. Mit einem kleinen Verstellmechanismus unterhalb des Magneten kann der Magnetfluss etwas verändert werden, aber das reichte bei Weitem nicht aus, um den Fehler zu beseitigen. Das Magnetrad musste aufmagnetisiert werden. Eigentlich ist hierzu ein Elektromagnet notwendig, der mit einem kurzen Stromimpuls ein ausreichend starkes Magnetfeld erzeugen kann. Probehalber habe ich es mit mehreren kleinen Neodym-Magneten versucht und konnte damit das Magnetrad ausreichend aufmagnetisieren. Mit dem Schieber kann man jetzt die Anzeige einfach kalibrieren. Die Anzeige ist bis 55 MPH absolut linear, darüber zeigt er geringfügig zu wenig an.

Mehr über Oldtimer Ersatzteile aus dem 3D-Druck von igus finden Sie hier.

Weitere Informationen zum 3D-Druck mit verschleißarmen Kunststoffen von igus finden Sie hier.

Markus

Vielen Dank für einen interessanten Beitrag zur Reparatur eines Oldtimers. Es ist toll, dass man die Teile, die heutzutage nicht mehr produziert werden, 3D-drucken lassen kann. Ich habe mich neulich danach erkundigt und war überrascht, dass sogar Stahl- und Titanteile mit der Genauigkeit 0,2 % möglich sind.

Tim Klein

danke!