Die richtige Rauheit für Welle und Aufnahme

Lars Butenschön | 1. Oktober 2018

„Welche Rauheit soll ich für Welle und Aufnahme nehmen, wenn ich Kunststoffgleitlager einsetze?“

Zu dieser Frage gibt es relativ wenige Informationen. Und die, die es gibt sind auch noch schwierig zu finden. Die Literatur wird von ausufernden Abhandlungen über Werkstoffe, Strukturen und Formeln dominiert, die Produktinformationen der meisten Hersteller von Werbung und Aussagen über die empfohlenen Einbau-Toleranzen. Aber wie glatt sollte die Welle am besten sein? Und welche Rauheit wird für die Bohrung empfohlen? Soll sie möglichst glatt und am besten gefettet sein? Oder möglichst rau? Und sollte das nicht eigentlich eine ziemlich wichtige Information sein? Bei Gleitlagern, die nur durch eingepresst-sein in der Bohrung halten und ganz ohne (externe) Schmierung Kontakt zur Welle haben? Bringen wir also etwas Licht ins Dunkel.

Die richtige Rauheit für die Welle – Glatt aber nicht zu glatt. Also was denn nun?

Tatsächlich kann eine für ein trocken laufendes Gleitlagersystem gedachte Welle nicht nur zu rau sein, sondern auch zu glatt. Die Probleme mit einer zu rauen Welle kann man sich leicht vorstellen. Eine Feile, die feine Partikel aus dem weichen Gleitlager reißt, bis nichts mehr da ist (Grob übertrieben natürlich). Bei einer zu glatten Welle tritt tatsächlich ein ähnlicher Effekt auf. Das Stichwort heißt „Adhäsion“ (Klingt total mystisch und wissenschaftlich, meint aber eigentlich nur „Haften“.) Sind Welle und Gleitlager zu glatt, haften diese regelrecht aneinander. Haftung oder große Reibung entstehen tatsächlich nicht nur bei sehr rauen Oberflächen sondern auch bei glatten. Dieses Phänomen ist noch nicht ganz erforscht – und gleichzeitig für uns auch nicht so wichtig. Wichtig ist, dass „so glatt wie halt geht“ im Zweifel auch kein sinnvoller Ansatz ist.

Die Folge zu glatter Wellen: Kleinste Partikel reißen sich aus der Lageroberfläche, was wiederum hohen Verschleiß bedeutet. Tatsächlich gibt es auch nicht die eine Rauheit, mit der man bei allen Wellen und allen Werkstoffen gut fährt. In vielen Tests hat zB. igus für die eigene Werkstoffpalette eine Rauheit von Ra = 0,20 µm ermittelt und empfiehlt diese im eigenen Katalog. Andere Hersteller geben zum Beispiel Ra 0,3 µm oder Rz 2 µm an.

Die richtige Rauheit für die Aufnahmebohrung – Möglichst glatt oder möglichst rau? Und billig soll es sein!

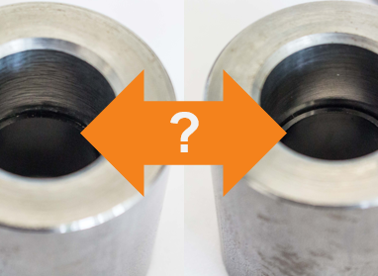

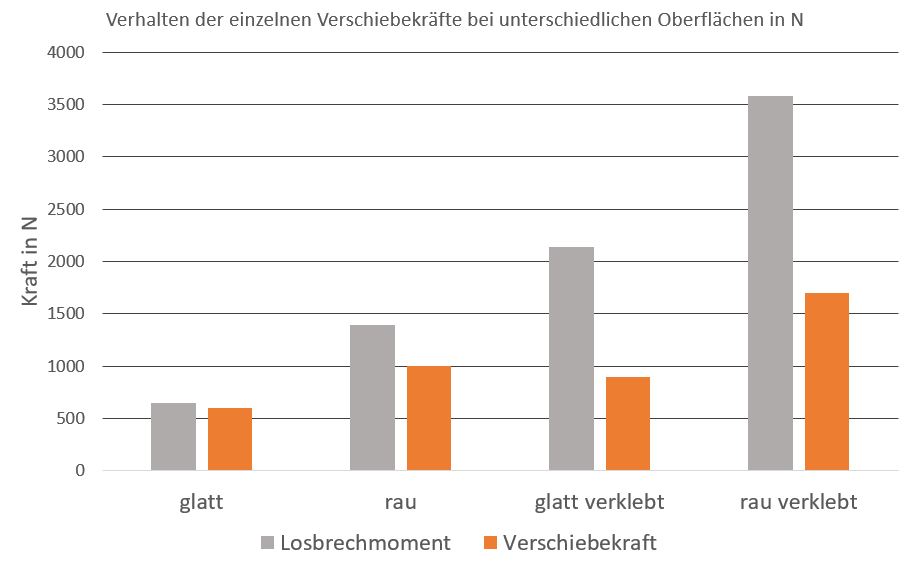

Gleitlager werden üblicherweise eingepresst (Ausnahmen bestätigen die Regel). Um sich also das Einpressen an sich möglichst einfach zu machen, liegt der Schluss nahe, die Aufnahmebohrung glatt zu gestalten. Und am besten noch zu fetten. Tatsächlich beeinträchtigen diese Maßnahmen jedoch nicht nur die Einpresskraft….sondern auch die Auspresskraft. Logisch eigentlich. Die Auspresskraft zu senken, hat jedoch den Nachteil, dass die Lager potenziell leichter „auswandern“ (Mehr darüber in diesem blogpost). Den Effekt verschiedener Rauheiten auf die Auspresskraft kann man im folgenden Diagramm gut beobachten.

„Glatt“ heißt hier 0,4 µm und „Rau“ Ra 4 µm. Zum Vergleich: Durch Bohren lassen sich ca. 1,6 µm erreichen. Auf der Drehbank bringt man es auf 0,4 µm. Feinere Rauheiten lassen sich durch Reiben (0,2 µm) , Schaben (0,2 µm), Schleifen (0,012 µm) oder Honen/Läppen (0,006 µm) erreichen. Im Diagramm erkennt man gut, dass das Losbrechmoment (Also die Kraft, die benötigt wird um das Lager aus der Ruhe heraus zu bewegen), mit steigender Rauigkeit größer wird. Ebenso steigt die Verschiebekraft (Also die Kraft, die nach dem Losbrechen benötigt wird um die Buchse zu bewegen). Durch Einkleben der Buchse in die Aufnahme kann man diese Werte noch weiter erhöhen.

Es gilt also: Je rauer die Oberfläche der Aufnahme, desto stabiler der Presssitz. Und das ist sogar billiger, da auf zusätzliche Bearbeitungsschritte wie schleifen oder ähnliches verzichtet werden kann. Dennoch sollte darauf geachtet werden, dass die Toleranz der Bohrung gemäß der Einbau-Empfehlung gehalten werden. Häufig genügt hier eine H7 tolerierte Bohrung.

Damit alles „glatt“ läuft

Die Welle nicht zu glatt und nicht zu rau, genau richtig mit Ra 0,2-0,4 µm und bei der Bohrung darf es auch mal rauer zu gehen.

Einfach direkt online konfigurieren

Mit den Experten-Systemen von igus wählen Sie im Handumdrehen das passende Gleitlager oder Kugellager für Ihre Anwendung aus. Nach Eingabe der technischen Parameter Ihrer anwendung erhalten Sie eine detaillierte Standzeitberechnung und Informationen zu Preisen und Verfügbarkeiten. Blitzschnell und ohne Anmeldung.

Thilo Becher

Leider steht die Rauheit nicht bei jeder Ihrer Wellen dabei. So haben wir z.B. die falsche Welle (Edelstahl X90 1.4112) bestellt, da diese deutlich zu rau ist, obwohl gehärtet und geschliffen dabei steht. Die Laufgeräusche sind viel zu hoch mit Iglidur J Gleitlagerbuchsen. Ein Hinweis auf diesen Blog-Bericht wäre auch sinnvoll bei den Wellen. Schreiben Sie doch bitte die Rauheit Ra zu allen Wellen dazu! Das erspart Fehlkäufe.

Lars Butenschön

Hallo Herr Becher,

vielen Dank für Ihren Post. Ihren Verbesserungsvorschlag bespreche ich noch heute Nachmittag mit meinen Kollegen. Sie haben völlig Recht, dass diese Information mit in die Produktdokumentation gehört.

Das mit der X90-Welle ist natürlich ungünstig. Hier meldet sich in Kürze einer unserer Kundenberater per Email bei Ihnen.

Vielen Dank und bleiben Sie gesund!

Lars Butenschön

Tim Klein

Danke erst einmal für den informativen Beitrag!

Das ist schon ein spannendes Thema, denn die Rauheit ist etwas, auf welches man in jedem Fall achten sollte. Da ist dann eben auch bei Frage, welche Rauheit erreicht werden soll, bzw. welche Vorteile und Nachteile das bringt. Das ist aber ggf. von Projekt zu Projekt anders. Wir haben beispielsweise vor einem Monat eine Mauerbohrung von Bohrtechnik-Westerwald (bei uns in der Nähe) veranlasst. Hierbei war es wichtig, dass die Bohrung relativ eben bzw. glatt ist. Bei Beton ist es aber auch nochmal etwas anderes.

Wenn man auf solche Feinheiten achtet, macht das aber durchaus einen Unterschied. Wenn man aber Qualität will, muss man auch an solche Dinge achten.